Главная

Электроды

Электроды покрытые металлические для ручной

дуговой сварки сталей и наплавки.

Классификация

по ГОСТ 9466-75

ГОСТ 9466-75 в ред. 1997г. распространяется

на изготовленные способом опрессовки покрытые металлические

электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из

сталей и сплавов. Стандарт не распространяется на электроды для наплавки

поверхностных слоев из цветных металлов и их сплавов.

Классификация

электродов:

1. По назначению электроды подразделяют:

У - для сварки углеродистых и низколегированных

конструкционных сталей с временным сопротивлением разрыву до 600МПа (60кгс/мм2);

Л - для сварки легированных конструкционных

сталей с временным сопротивлением разрыву свыше 600МПа (60кгс/мм2);

Т - для сварки легированных теплоустойчивых

сталей;

В - для сварки высоколегированных сталей с

особыми свойствами;

Н - для наплавки поверхностных слоев с

особыми свойствами.

2. Электроды подразделяют на типы: по ГОСТ

9467-75, ГОСТ 10051-75 и ГОСТ 10052-75; на марки - по стандартам или техническим

условиям.

Примечание. Каждому типу электродов может

соответствовать одна или несколько марок.

3. По толщине покрытия в зависимости от

отношения D/d (где D- диаметр покрытия, d- диаметр электрода, определяемый

диаметром стержня) электроды подразделяют:

М - с тонким покрытием (D/d≤ 1,20);

С - со средним

покрытием (1,20 < D/d≤ 1,45);

Д - с толстым покрытием (1,45< D/d≤

1,80);

Г - с особо толстым покрытием (D/d> 1,80).

4. По видам покрытия электроды подразделяют:

А - с кислым покрытием;

Б - с основным покрытием;

Ц - с целлюлозным покрытием;

Р - с рутиловым покрытием;

- с покрытием смешанного типа, приводят

соответствующее двойное условное обозначение;

П - с прочими видами покрытий.

Примечание. При наличии в составе покрытия железного

порошка в количестве более 20% к обозначению вида покрытия электродов следует

добавлять букву Ж.

5. По допустимым пространственным положениям

сварки или наплавки электроды подразделяют:

1 - для всех положений;

2 - для всех положений, кроме вертикального сверху вниз;

3 - для нижнего,

горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 - для нижнего и

нижнего в лодочку.

6. По роду и полярности применяемого при

сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного

тока частотой 50Гц электроды подразделяют в соответствии с табл. 13.

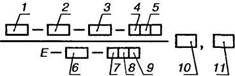

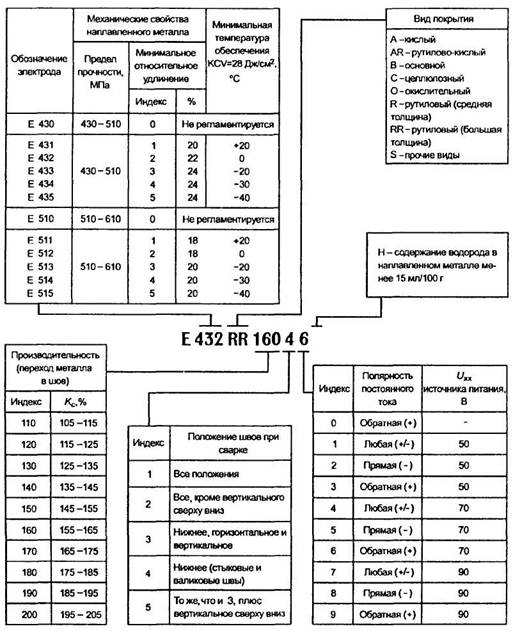

Рис. 5. Структура

условных обозначений электродов согласно ГОСТ 9466-75:

1 - тип; 2 -

марка; 3 - диаметр, мм. Обозначение: 4 - назначения

электродов; 5 - толщины покрытия; 6 - группа индексов, указывающих

характеристики наплавленного металла и металла шва по ГОСТ 9467, ГОСТ 10051 или

ГОСТ 10052. Обозначение: 7- вида покрытия; 8 - допустимых пространственных

положений сварки или наплавки; 9- рода применяемого при сварке или наплавке

тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока

частотой 50Гц; 10 - ГОСТ 9466; 11 - стандарта на типы электродов

Размеры

электродов должны соответствовать указанным в табл. 13а.

Структура условного обозначения приведена на

схеме (рис. 5).

Примечания:

1. Для электродов марок, не относящихся к

типам по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75, в условном обозначении

тип электродов не приводят, а вместо обозначения стандарта на типы электродов

указывают обозначение стандарта или технических условий на электроды

конкретной марки.

13.

Обозначение электродов по роду и полярности тока

|

Рекомендуемая

полярность постоянного тока |

Напряжение холостого

хода источника переменного тока, В |

Обозначение |

|

|

Номин. |

Пред. откл. |

||

|

Обратная |

- |

- |

0 |

|

Любая |

50 |

±5 |

1 |

|

Прямая |

2 |

||

|

Обратная |

3 |

||

|

Любая |

70 |

±10 |

4 |

|

Прямая |

5 |

||

|

Обратная |

6 |

||

|

Любая |

90 |

±5 |

7 |

|

Прямая |

8 |

||

|

Обратная |

9 |

||

Примечание. Цифрой 0 обозначают электроды,

предназначенные для сварки или наплавки только на постоянном токе обратной

полярности.

2. В условном обозначении электродов для

сварки углеродистых и низколегированных сталей с временным сопротивлением

разрыву до 600МПа (60кгс/мм2) после буквы Е

тире не ставят.

13а.

Размеры, мм, электродов по ГОСТ 9466-75 в ред. 1997г.

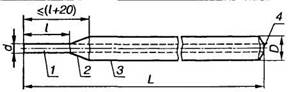

1 - стержень; 2 -

участок перехода; 3 - покрытие; 4 - контактный торец без покрытия

|

Номинальный

диаметр электрода, определяемый диаметром стержня, d |

Номинальная

длина электрода L (пред.откл.

±3) со стержнем из сварочной проволоки |

Длина зачищенного

от покрытия конца l (пред.откл.

±5) |

|

|

Низкоуглеродистой

или легированной |

высоколегированной |

||

|

1,6 |

200 250 |

150 200 (250) |

20 |

|

2,0 |

250 (300) |

200 250 (300) |

20 |

|

2,5 |

250 300 (350) |

250 (300) |

20 |

|

3,0 |

300 350 (450) |

300 350 |

25 |

|

4,0 |

350 450 |

350 (450) |

|

|

5,0 6,0 8,0 |

450 |

350 450 |

|

|

10,0 12,0 |

30 |

||

Примечания:

1. Размеры, указанные в скобках, применять не

рекомендуется.

2. Допускается изготовлять электроды

номинальным диаметром 3,15; 3,25; 6,3 и 12,5мм.

3. По соглашению изготовителя и потребителя

может быть установлена иная длина электродов.

4. По соглашению изготовителя и потребителя

покрытие с конца электрода на длине l допускается не зачищать. При этом оба

торца электрода должны быть зачищены как контактные.

5. На отдельных электродах, суммарное число

которых не должно превышать 10% общего числа контролируемых электродов,

допускается увеличение предельных отклонений длины электрода до ±4мм.

6. Форма зачистки покрытия со стороны

контактного торца электрода должна быть конусной, округлой или переходной между конусной и округлой. Угол конусности и радиус кривизны

не регламентируются, однако в любом случае контактный торец электрода должен

быть свободен от покрытия.

7. На отдельных электродах, суммарное число

которых не должно превышать 10% общего числа контролируемых электродов,

допускается плоская зачистка покрытия на контактном торце электрода по всему

периметру или на отдельных участках при условии отсутствия покрытия на

поверхности контактного торца.

8. На контактный торец электрода может быть

нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги,

состав которого должен соответствовать предусмотренному

стандартом или техническими условиями на электроды конкретной марки.

Смешанная система условного обозначения

электродов, включающая элементы условных обозначений, принятых в международных

стандартах, используется в стандартах стран СНГ. Она состоит из двух строк: в

верхней -условное обозначение типа, марки, диаметра,

назначения и толщины покрытия электрода, в нижней - группа индексов,

характеризующих технические данные электродов в зависимости от их назначения.

В условном обозначении электродов для сварки

углеродистых и низколегированных конструкционных сталей эти индексы устанавливают

согласно табл. 13б. В данной группе

индексов первые два указывают минимальные

значения σв, а третий одновременно

характеризует минимальные значения δ5 и температуры Т35,

при которой ударная вязкость металла шва или наплавленного металла при испытаниях

на образцах с острым надрезом, составляет не менее 34Дж/см2.

Если показатели δ5 и Т35 согласно табл. 13б

соответствуют различным индексам, третий индекс устанавливают по минимальному

значению показателя δ5, а в группу индексов вводится

указываемый в скобках четвертый дополнительный индекс, характеризующий

показатель T35.

13б.

Составляющие условного обозначения электродов для сварки углеродистых и низколегированных

конструкционных сталей

|

Группа индексов,

характеризующих |

Минимальные

значения механических свойств наплавленного металла шва при нормальной

температуре |

Т35,

ºС |

||

|

σв,

МПа |

δ5,

Т35 |

σв,

МПа |

δ5,

% |

|

|

37 |

0 |

370 |

- |

- |

|

41 |

0 |

410 |

20 |

+20 |

|

41 |

1 |

410 |

20 |

+20 |

|

41 |

2 |

410 |

22 |

0 |

|

41 |

3 |

410 |

24 |

-20 |

|

41 |

4 |

410 |

24 |

-30 |

|

41 |

5 |

410 |

24 |

-40 |

|

41 |

6 |

410 |

24 |

-50 |

|

41 |

7 |

410 |

24 |

-60 |

|

43 |

0 |

430 |

20 |

- |

|

43 |

1 |

430 |

20 |

+20 |

|

43 |

2 |

430 |

22 |

0 |

|

43 |

3 |

430 |

24 |

-20 |

|

43 |

4 |

430 |

24 |

-30 |

|

43 |

5 |

430 |

24 |

-40 |

|

43 |

6 |

430 |

24 |

-50 |

|

43 |

7 |

430 |

24 |

-60 |

|

51 |

0 |

510 |

18 |

- |

|

51 |

1 |

510 |

18 |

+20 |

|

51 |

2 |

510 |

18 |

0 |

|

51 |

3 |

510 |

20 |

-20 |

|

51 |

4 |

510 |

20 |

-30 |

|

51 |

5 |

510 |

20 |

-40 |

|

51 |

6 |

510 |

20 |

-50 |

|

51 |

7 |

510 |

20 |

-60 |

Условное обозначение должно быть указано на

этикетках или в маркировке коробок, пачек и ящиков с электродами.

Во всех видах документации

(кроме конструкторской) условное обозначение электродов должно состоять из

марки, диаметра и обозначения ГОСТ 9466-75.

Примеры

условных обозначений:

1. Электроды типа Э42А по ГОСТ 9467, марки

УОНИИ-13/45, диаметром 3,0мм, для сварки углеродистых и низколегированных

сталей У, с толстым покрытием Д, с установленной по

ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и

металла шва, 43 2(5), с основным покрытием Б, для сварки во всех пространственных

положениях 1 на постоянном токе обратной полярности 0:

- на этикетках или в маркировке коробок,

пачек и ящиков с электродами:

- в документации: Электроды УОНИИ-13/45-3,0 ГОСТ 9466.

2. Электроды типа Э-09Х1МФ по ГОСТ 9467,

марки ЦЛ-20, диаметром 4,0мм, для сварки легированных теплоустойчивых сталей Т, с толстым покрытием Д, с установленной по ГОСТ 9467

группой индексов, указывающих характеристики наплавленного металла и металла

шва, 27, с основным покрытием Б, для сварки во всех пространственных положениях

1 на постоянном токе обратной полярности 0:

- на этикетках или в маркировке коробок,

пачек и ящиков с электродами:

![]()

- в документации: Электроды ЦЛ-20-4,0 ГОСТ 9466.

Классификация

электродов по международным и национальным стандартам

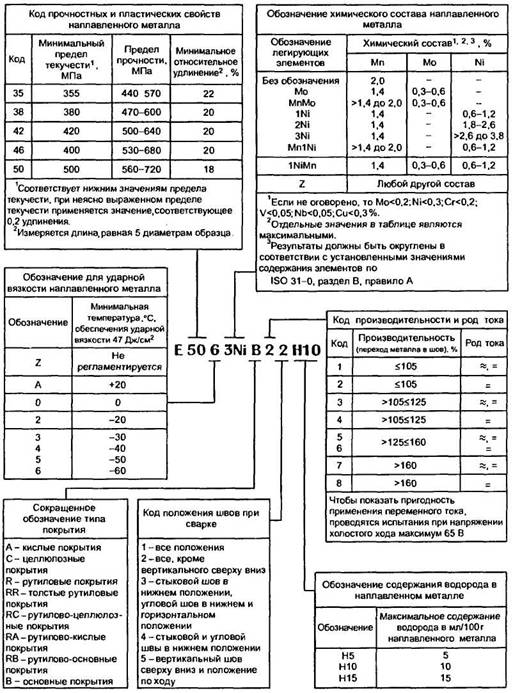

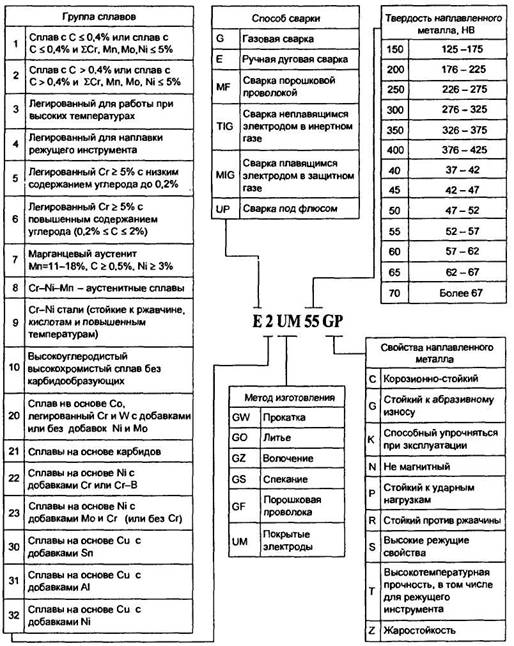

Классификация электродов по международным

стандартам ISO приведена на схемах 1; 2, европейскому EN- на схеме 3; американскому

AWS - на схеме 4 и немецкому DIN - на схеме 5.

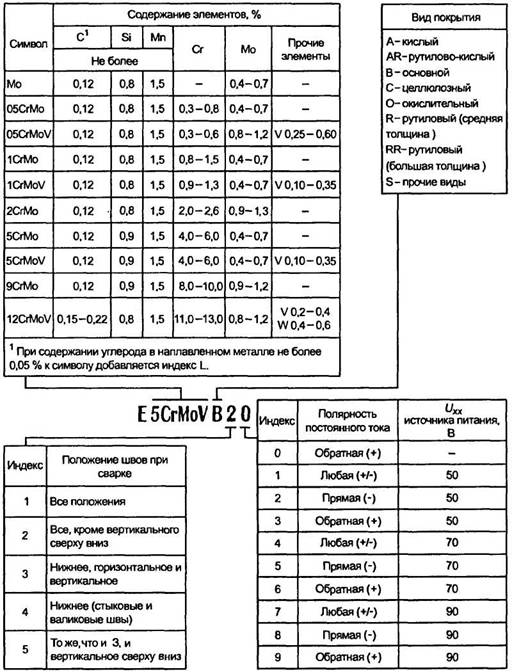

Схема 1.

Классификация электродов для сварки легированных теплоустойчивых сталей в

соответствии с ISO 3580

Схема 2.

Классификация электродов для сварки углеродистых и низколегированных конструкционных

сталей в соответствии с ISO 2560

Схема 3.

Классификация покрытых электродов в соответствии с EN 499

Схема 4.

Классификация электродов для сварки углеродистых и низколегированных

конструкционных сталей в соответствии с AWSA5.1-91

Схема 5.

Классификация электродов для наплавки углеродистых и низколегированных

конструкционных сталей в соответствии с DIN 8555

Электроды покрытые металлические для ручной

дуговой сварки конструкционных и теплоустойчивых сталей

Электроды изготовляют типов:

Э38, Э42, Э46 и Э50 - для сварки низкоуглеродистых

и низколегированных конструкционных сталей с временным сопротивлением разрыву

до 500МПа;

Э42А, Э46А и Э50А - для сварки углеродистых

и низколегированных конструкционных сталей с временным сопротивлением разрыву

до 500МПа, когда к металлу сварных швов предъявляют повышенные требования по

пластичности и ударной вязкости;

Э55 и Э60 - для сварки углеродистых и

низколегированных конструкционных сталей с временным сопротивлением разрыву св.

500 до 600МПа;

Э70, Э85, Э100, Э125, Э150 - для сварки

легированных конструкционных сталей повышенной и высокой прочности с временным

сопротивлением разрыву свыше 600МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1,

Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ - для сварки легированных

теплоустойчивых сталей.

14.

Механические свойства металла шва, наплавленного металла и сварного соединения

при нормальной температуре (по ГОСТ 9467—75 в ред. 1991г.)

|

Типы электродов |

Металл шва или

наплавленный металл |

Сварное

соединение, выполненное электродами диаметром менее 3мм |

|||

|

Временное сопротивление

разрыву σв, МПа (кгс/мм2) |

Относительное

удлинение δ5, % |

Ударная вязкость

KCV, Дж/см2(кгс · м/см2) |

Временное сопротивление

разрыву σв, МПа (кгс/мм2) |

Угол загиба,

градусы |

|

|

Не менее |

|||||

|

Э38 |

380 (38) |

14 |

29(3) |

380 (38) |

60 |

|

Э42 |

420 (42) |

18 |

78(8) |

420 (42) |

150 |

|

Э46 |

460(46) |

18 |

78(8) |

460 (46) |

150 |

|

Э50 |

500 (50) |

16 |

69(7) |

500 (50) |

120 |

|

Э42А |

420 (42) |

22 |

148(15) |

420 (42) |

180 |

|

Э46А |

460 (46) |

22 |

138(14) |

460 (46) |

180 |

|

Э50А |

500 (50) |

20 |

129(13) |

500 (50) |

150 |

|

Э55 |

550 (55) |

20 |

118(12) |

550 (55) |

150 |

|

Э60 |

600 (60) |

18 |

98(10) |

600 (60) |

120 |

|

Э70 |

700 (70) |

14 |

59(6) |

- |

- |

|

Э85 |

850 (85) |

12 |

49(5) |

- |

- |

|

Э100 |

1000(100) |

10 |

49(5) |

- |

- |

|

Э125 |

1250(125) |

8 |

38(4) |

- |

- |

|

Э150 |

1500(150) |

6 |

38(4) |

- |

- |

Примечания:

1. Для электродов типов ЭЗ 8, Э42, Э46, Э50,

Э42А, Э46А, Э50А, Э55, Э60 приведенные в таблице значения механических свойств

установлены для металла шва и наплавленного металла в состоянии после сварки

(без термической обработки).

2. Для Э70, Э85, Э100, Э125, Э150 приведенные

в таблице значения механических свойств установлены для металла шва и

наплавленного металла в состоянии после термической обработки по режимам, регламентированным

стандартами или техническими условиями на электрод конкретной марки. Механические

свойства металла шва и наплавленного металла в состоянии после сварки должны

соответствовать требованиям стандартов или технических условий на электрод

конкретной марки.

3. Показатели механических свойств сварного соединения, выполненного электродами диаметром

менее 3мм для типов Э70, Э80, Э100, Э125, Э150, должны соответствовать

техническим условиям или стандартам на конкретную марку электрода.

Механические свойства металла шва, наплавленного

металла и сварного соединения, выполненных электродами для сварки конструкционных

сталей, должны соответствовать нормам, приведенным в табл. 14.

ГОСТ 9467-75 предусматривает также типы

электродов и механические свойства наплавленного металла или металла шва для легированных

теплоустойчивых сталей.

Электроды для ручной дуговой наплавки по ГОСТ

10051-75 приведены в табл. 14а.

14а.

Электроды покрытые металлические для ручной дуговой

наплавки поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

|

Тип |

Марка |

Твердость, HRC |

Область применения |

|

|

без термообработки

после наплавки |

после термообработки |

|||

|

Э-10Г2 |

ОЗН-250У |

22,0...30,0 |

- |

Наплавка деталей, работающих в условиях интенсивных

ударных нагрузок (осей, валов, автосцепок, железнодорожных

крестовин, рельсов и др.) |

|

Э-11ГЗ |

ОЗН-ЗООУ |

29,5...37,0 |

- |

|

|

Э-12Г4 |

ОЗН-350У |

36,5...42,0 |

- |

|

|

Э-15Г5 |

ОЗН-400У |

41,5...45,5 |

- |

|

|

Э-30Г2ХМ |

НР-70 |

32,5...42,5 |

- |

|

|

Э-65Х11Н3 |

ОМГ-Н |

27,0...35,0 |

- |

Наплавка изношенных деталей из высокомарганцевых

сталей типов 110Г13Л |

|

Э-65Х25Г13Н3 |

ЦНИИН-4 |

25,0...37,0 |

- |

|

|

Э-20Х13 |

48Ж-1 |

- |

34,5…49,5 |

Наплавка штампов для холодной штамповки |

|

Э-35Х12ВЗС2 |

НЖ-3 |

55,0... 63,0 |

||

|

Э-95Х7Г5С |

12АН/ЛИВТ |

27,0...34,0 |

- |

Наплавка деталей, работающих в условиях

интенсивных ударных нагрузок с абразивным изнашиванием |

|

Э-30Х5В2Г2СМ |

ТКЗ-Н |

51,0…61,0 |

||

|

Э-80Х4С |

13КН/ЛИВТ |

57,0...63,0 |

- |

Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

|

Э-320Х23С2ГТР |

Т-620 |

56,0…63,0 |

- |

|

|

Э-320Х25С2ГР |

Т-590 |

58,0...64,0 |

- |

|

|

Э-350Х26Г2Р2СТ |

Х-5 |

59,0...64,0 |

- |

|

|

Э-300Х28Н4С4 |

ЦС-1 |

49,0...55,5 |

- |

Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания с ударными

нагрузками |

|

Э-225Х10П0С |

ЦН-П |

41,5...51,5 |

- |

|

|

Э-110Х14В13Ф2 |

ВСН-6 |

51,0…56,5 |

- |

|

|

Э-175Б8Х6СТ |

ЦН-16 |

53,0…58,5 |

- |

|

ГОСТ предусматривает химический состав и

другие типы и марки электродов.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов