Раздел 12. Ременные передачи.

Содержание

Устройство

и назначение

Классификация ременных передач

Область

применения

Достоинства

и недостатки ременных передач

Устройства

для натяжения ремня

Плоскоременная передача. Конструкция

и основные геометрические соотношения

Материалы плоскоременных передач

Конструкции

ремней для плоскоременных передач

Соединение

ремней

Конструкции шкивов плоскоременных

передач

Геометрия передачи, кинематические соотношения

и КПД плоскоременной передачи

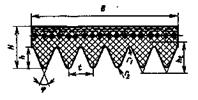

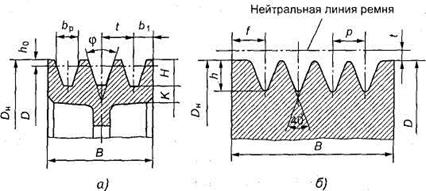

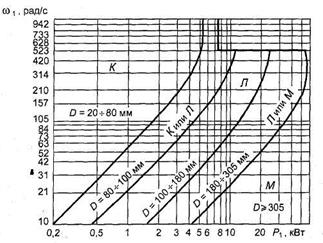

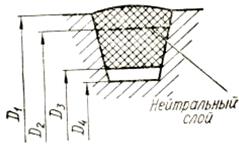

Клиноременная передача. Основные геометрические

соотношения и конструкции

Достоинства

и недостатки клиноременных передач

Ремни

для клиноременных передач

Разновидности клиноременных

передач

Основы

теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения

и допускаемые полезные напряжения

Расчет плоскоременной передачи по тяговой

силе. Долговечность передачи

Последовательность

проектировочного расчета плоскоременных передач

Расчет

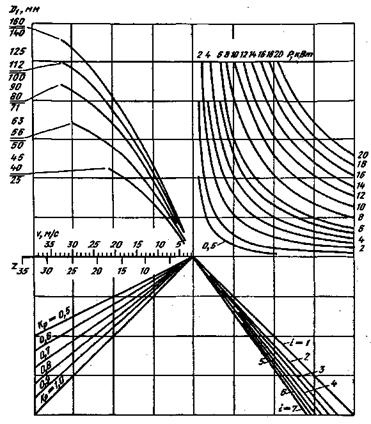

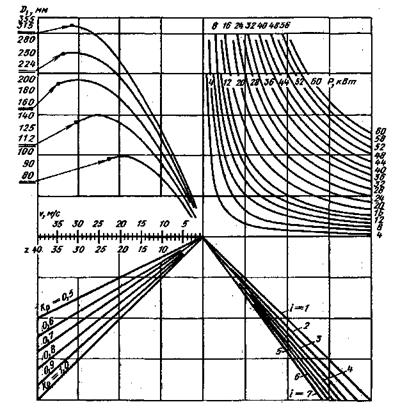

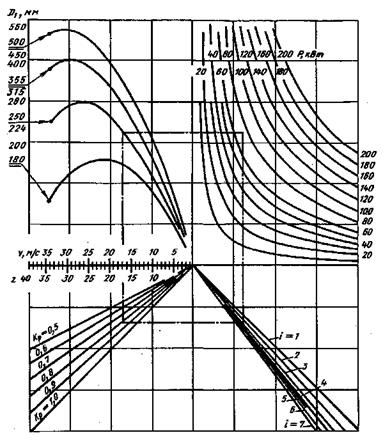

клиноременной передачи на тяговую способность и долговечность

Последовательность

проектировочного расчета клиноременной и поликлиновой

передачи

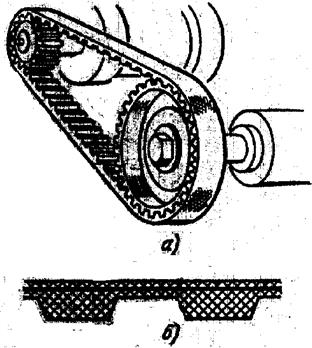

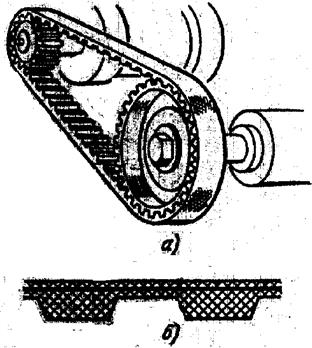

Передачи

зубчатым ремнем

Расчет

передачи зубчатым ремнем

Шкивы

передач зубчатым ремнем

Ременные

вариаторы

Рекомендации по конструированию

ременных передач

Вопросы

для самопроверки

Задачи

для самостоятельного решения

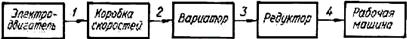

Устройство и назначение

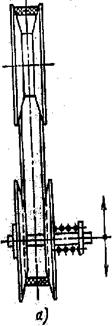

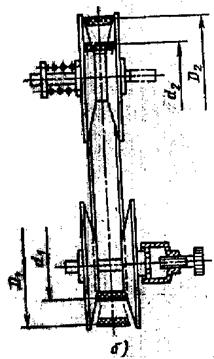

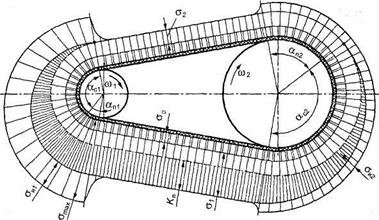

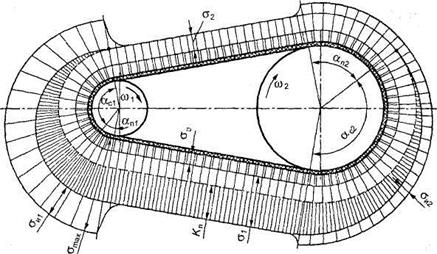

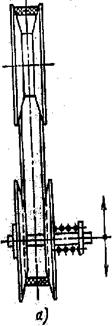

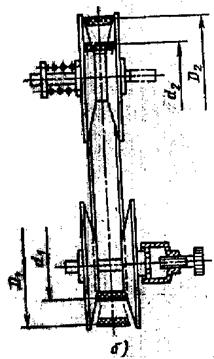

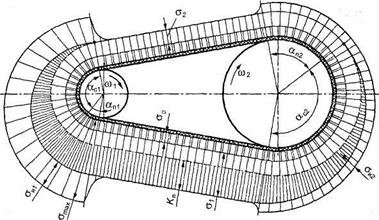

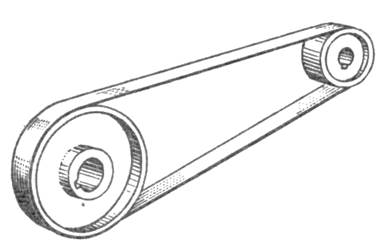

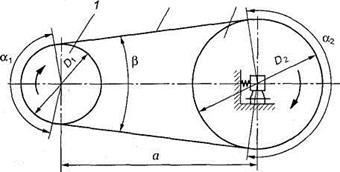

Ременная

передача относится к передачам трением с гибкой связью и может

применяться для передачи движения между валами, находящимися на значительном

расстоянии один от другого. Она состоит из двух шкивов (ведущего, ведомого) и

охватывающего их бесконечного ремня, надетого с натяжением. Возможны

передачи и с несколькими ведомыми шкивами. Ведущий шкив силами трения,

возникающими на поверхности контакта шкива с ремнем вследствие его натяжения,

приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый

шкив. Таким образом, мощность передается с ведущего шкива на ведомый.

С увеличением угла обхвата шкива ремнем, натяжения ремня и коэффициента трения

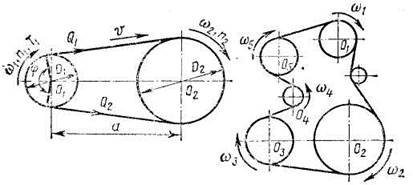

возрастает возможность передачи большей нагрузки. Ременная передача

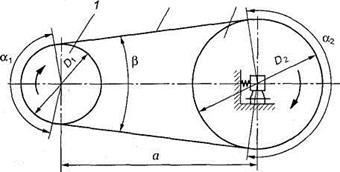

предназначена для передачи энергии от ведущего вала О1 к ведомому О2 (рис. 1,а) с изменением или без изменения

значения угловой скорости. На рис. 1,б.

показана схема ременной передачи, состоящей из ведущего шкива О1 и

четырех ведомых шкивов (О2,

О3, О4, О5).

Ременные передачи

могут надежно работать в относительно широком диапазоне передаваемых мощностей P (от 0,1 кВт до 50 кВт), скоростей v (до 100

м/с), передаточных отношений i

(до 8), межосевых расстояний (до 15

м), имеют КПД  = 0,92...0,97.

= 0,92...0,97.

а) б)

Рис. 1. Конструкция ременной передачи

Классификация ременных

передач

Ременные передачи классифицируют по следующим признакам.

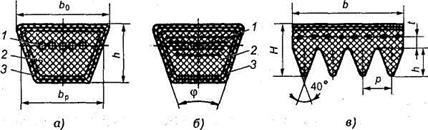

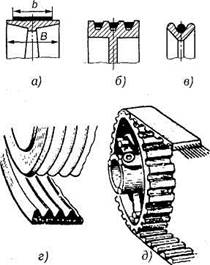

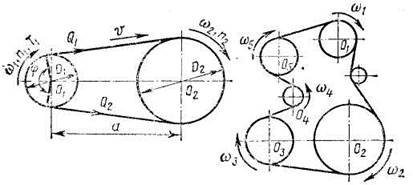

1. По форме сечения

ремня:

- плоскоременные

(поперечное сечение ремня имеет

форму плоского вытянутого прямоугольника, рис.2, а);

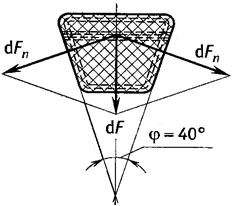

- клиноременные (поперечное сечение ремня в форме трапеции, рис.2, б);

- круглоременные

(поперечное сечение ремня имеет

форму круга, рис.2, в);

- с зубчатыми ремнями (внутренняя, контактирующая со шкивами,

поверхность плоского ремня снабжена поперечными выступами, входящими в процессе

работы передачи в соответствующие впадины шкивов, рис.2, д);

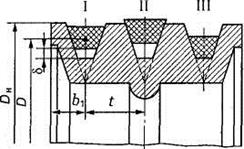

- с поликлиновыми

ремнями (ремень снаружи имеет

плоскую поверхность, а внутренняя, взаимодействующая со шкивами, поверхность

ремня снабжена продольными гребнями, выполненными в поперечном сечении в форме

трапеции, рис.2, г).

Рис.2. Типы ремней

ременных передач: а — плоский ремень; б — клиновый ремень;

в — круглый ремень; г — поликлиновый ремень; д — зубчатый ремень

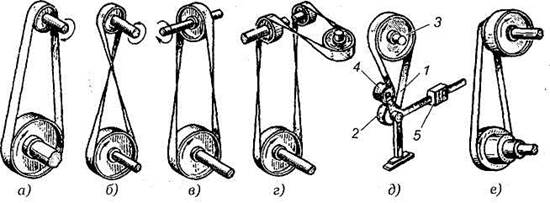

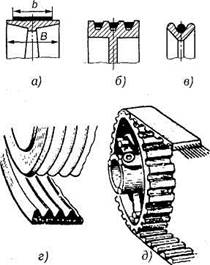

Рис.3. Виды

ременных передач: а — открытая передача; б — перекрестная

передача; в — полуперекрестная передача (со

скрещивающимися валами);

г — угловая передача (с направляющим роликом); д — передача

с нажимным роликом; е — передача со ступенчатым шкивом

2.

По взаимному расположению осей валов:

- с параллельными осями (см. рис.3, а,

б);

- с пересекающимися осями — угловые (см. рис.3, г);

- со скрещивающимися осями (см. рис.3,

в).

3.

По направлению вращения шкива:

- с одинаковым направлением

(открытые

и полуоткрытые) (см. рис.3, а);

- с противоположными направлениями (перекрестные) (см.

рис.3, б).

4. По способу создания

натяжения ремня:

- простые

(см. рис.3, а);

- с нажимным роликом (см. рис.3, д);

- с натяжным устройством (см. рис.3.3).

5. По

конструкции шкивов:

- с однорядными шкивами (см. рис.3, а—д);

- с двухшкивным валом, один из шкивов которого холостой;

- со ступенчатыми шкивами для изменения передаточного числа (см. рис.3, е).

6. По количеству валов, охватываемых одним

ремнем:

- двухвальная передача;

- трехвальная передача;

- четырехвальная передача;

- многовальная передача.

7. По виду тягового (основного

несущего) слоя (корда), располагающегося примерно по центру тяжести

поперечного сечения ремня, различают

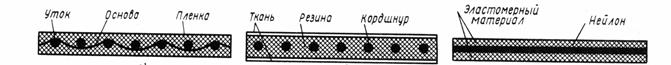

- кордотканевые ремни (рис.3.1,а)

-

кордошнуровые ремни (рис.3.1,б).

Рис.3.1

Корд выполняют

из химических волокон: вискозы, лавсана, стекловолокна и т.д.

В кордотканевых ремнях корд выполнен в виде нескольких

(2…5) слоев кордткани с основой из скрученных шнуров

и тонких редких нитей утка, который лишь предохраняет корд от рассыпания в

процессе прорезинивания.

В кордошнуровых ремнях корд состоит из

одного слоя высокопрочного кордшнура диаметром (1,6…1,7) мм, намотанного по

винтовой линии. Кордошнуровые ремни, наиболее гибкие и долговечные, в настоящее

время все больше вытесняют кордотканевые ремни.

Область применения

Ременные передачи относится к механическим передачам

трения с гибкой связью и применяют в случае если

необходимо передать нагрузку между валами, которые расположены на значительных

расстояниях и при отсутствии строгих требований к передаточному отношению. Несмотря

на перечисленные недостатки, ременные передачи в промышленности и народном

хозяйстве занимают второе место после зубчатых.

Ремни должны

обладать достаточно высокой прочностью при действии переменных нагрузок, иметь

высокий коэффициент трения при движении по шкиву и высокую износостойкость. Ременные

передачи применяются для привода агрегатов от электродвигателей малой и средней

мощности; для привода от маломощных двигателей внутреннего сгорания. Применение

плоскоременных передач ограничено, так как их эксплуатационные свойства хуже,

чем ременных передач других видов. Исключение составляют перспективные передачи

с пленочными синтетическими ремнями.

Наибольшее распространение в машиностроении находят клиноременные передачи (в станках,

автотранспортных двигателях и т. п.). Эти передачи широко используют при малых

межосевых расстояниях и вертикальных осях шкивов, а также при передаче

вращения несколькими шкивами. Однако при большом

числе параллельно работающих клиновых ремней практически невозможно добиться их

равномерного нагружения, что обусловлено неизбежной (из-за неточностей

изготовления) разностью их длин. В связи с этим рекомендуется применять

в одном комплекте не более 4-х ремней.

Удачной попыткой

устранения этого недостатка клиновых ремней является изобретение поликлиновых ремней, сочетающих в себе достоинства плоских

(монолитность и гибкость) и клиновых ремней (повышенные значения сил трения

между рабочими поверхностями ремня и шкива).

При необходимости обеспечения ременной

передачи постоянного передаточного числа, точности вращения и хорошей тяговой

способности рекомендуется устанавливать зубчатые ремни. При этом не требуется

большего начального натяжения ремней; опоры могут быть неподвижными.

Плоскоременные передачи применяются как простейшие, с минимальными напряжениями

изгиба. Плоские ремни имеют прямоугольное сечение, применяются в

машинах, которые должны быть устойчивы к вибрациям (например, высокоточные

станки). Плоскоременные передачи в настоящее время

применяют сравнительно редко (они вытесняются клиноременными).

Теоретически тяговая способность клинового ремня при том же усилии

натяжения в 3 раза больше, чем у плоского. Однако

относительная прочность клинового ремня по сравнению с плоским несколько меньше

(в нем меньше слоев армирующей ткани), поэтому практически тяговая способность

клинового ремня приблизительно в два раза выше, чем у

плоского. Это свидетельство в пользу клиновых ремней послужило основанием для

их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают umax = 8 – 10 без натяжного ролика.

Круглоременные передачи (как силовые) в

машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны,

радиолы, швейные машины и т. д.).

Передаваемая мощность силовых ременных передач

практически достигает 50 кВт, хотя известны плоскоременные передачи мощностью

и 1500 кВт. Скорость ремня v = 5 - 30 м/с (в сверхскоростных передачах v = 100

м/с). В механических приводах ременная

передача используется чаще всего как

понижающая передача. Максимальное передаточное отношение Umax =

5 – 6 для передач без натяжного ролика и Umax = 6 – 10 для

передач с натяжным роликом, допускают кратковременную перегрузку до 200%.

Достоинства и недостатки ременных

передач

Достоинства:

- возможность

расположения ведущего и ведомого шкивов на больших расстояниях (amax

= 12...15 м - плоскими ремнями, amax ≈ 6 м - клиновыми ремнями) (что важно, например, для сельскохозяйственного машиностроения);

-

передаточное отношение i <7 (обычно i<4... 5);

-

плавность хода;

-

бесшумность работы передачи, обусловленные эластичностью ремня;

-

малая чувствительность к толчкам и ударам, а

также к перегрузкам, способность

пробуксовывать;

- возможность работы с

большими угловыми скоростями до 30 м/с (быстроходные плоскоременные передачи

специальными цельноткаными бесшовными тонкими и легкими ремнями достигают

скорости 50... 60 м/с, а сверхбыстроходные - до 100 м/с);

-

предохранение механизмов от резких колебаний нагрузки вследствие

упругости ремня;

- пониженные требования к

точности взаимного расположения валов передачи;

-

возможность работы при высоких оборотах;

-

способность самопредохранения (исключая зубчатоременные передачи) от неучтенных перегрузок,

благодаря возможности пробуксовки ремня на шкивах;

-

простота конструкции

-

дешевизна.

Недостатки:

Общие недостатки, присущие всем фрикционным

передачам: необходимость обеспечения значительных

усилий взаимодействия элементов передачи, нужных для создания требуемых

значений сил трения, и неизбежность

проскальзывания взаимодействующих элементов - свойственны и фрикционным

ременным передачам.

Следствием

этих недостатков являются:

- значительные

габариты шкивов;

-

высокие нагрузки на валы и опоры (подшипники) из-за натяжения ремня;

-

невозможность (из-за неизбежного проскальзывания ремня по шкивам) получения

точных, неизменных значений передаточных чисел (исключая зубчатоременные

передачи);

- невысокие износостойкость и выносливость ремней (невысокая

долговечность 1000…5000 часов);

-

постепенное вытягивание ремней, их недолговечность;

-

необходимость применения в передачах специальных устройств, предназначенных для

натяжения ремня, или его перешивок по мере вытягивания в процессе эксплуатации

передачи;

-

необходимость защиты ремней от попадания на них минеральных масел, бензина,

щелочей и т.п.;

- возможность

электризации ремней, исключающая использование ременных передач во

взрывоопасных средах;

- значительные

эксплуатационные расходы, связанные со сравнительно большими потерями на трение

(затраты на электроэнергию) и низкой (1000…5000 ч) долговечностью ремней,

вызывающей дополнительные затраты на их замену в процессе эксплуатации

передачи.

В связи с отмеченными особенностями ременные передачи в основном

применяют для передачи вращательного движения между параллельными валами,

расположенными на сравнительно большом расстоянии друг от друга, при невысоких

(обычно не более 40…50 кВт) значениях передаваемой мощности, передаточных числах

U=2…3 и, как правило, для быстроходной ступени привода, так как в этом случае их важнейший

недостаток -

большие габариты шкивов - оказывает наименьшее влияние на габариты и массу

привода в целом. Поэтому для ременных передач наиболее характерна установка

ведущего шкива на валу электродвигателя.

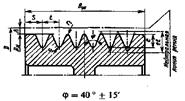

Устройства для натяжения ремня

Для нормальной работы передачи необходимо предварительное

натяжение ремня, обеспечивающее возникновение сил трения на участках контакта

(ремень—шкив). Оно осуществляется: 1) вследствие

упругости ремня — укорочением его при сшивке, передвижением одного вала или с

помощью нажимного ролика; 2) под действием силы тяжести качающейся системы мы

или силы пружины; 3)

автоматически, в результате реактивного момента, возникающего на статоре

двигателя; 4) с применением специальных натяжных устройств (рис.3, д и

рис.3.2). Так как на практике большинство передач работает с

переменным режимом нагрузки, то ремни с постоянным предварительным натяжением в

период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению

долговечности. С этих позиций целесообразнее применять третий способ, при

котором натяжение меняется в зависимости от нагрузки и срок службы ремня

наибольший. Однако автоматическое натяжение в реверсивных передачах с

непараллельными осями валов применить нельзя.

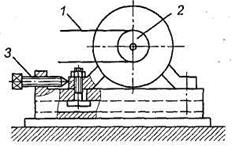

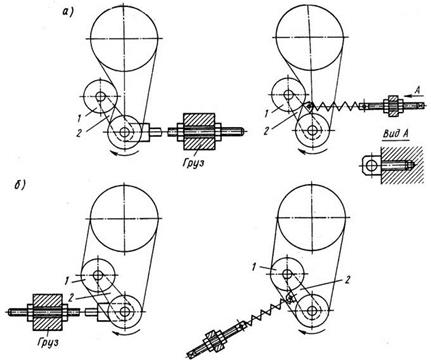

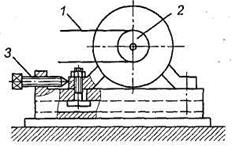

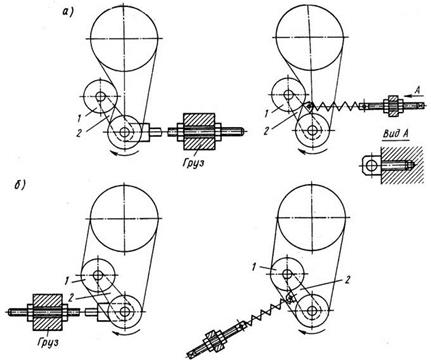

Рис.3.2. Регулировка натяжения ремня перемещением двигателя:

1 — ремень; 2 — шкив; 3 — натяжное

устройство

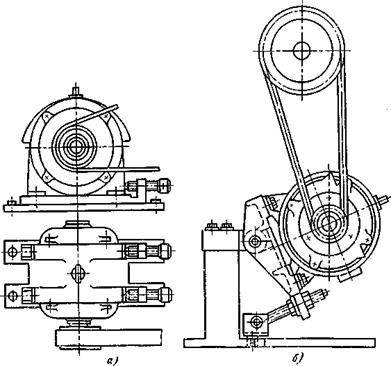

Способы регулирования натяжения ремней установки электродвигателя

а) на салазках; б) на шарнирной плите

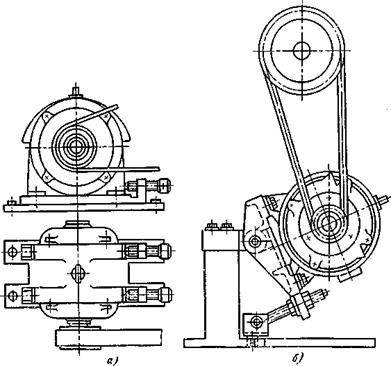

Рис.3.3. Способы предварительного натяжения приводных ремней

Рис.3.4.

Натяжные устройства а) с отклоняющим роликом;

б) с оттяжным роликом

Первоначальное

натяжение ремня обеспечивают одним из следующих способов:

-

периодическим перемещением в процессе эксплуатации ременной передачи одного из

её шкивов при помощи передачи “Винт-гайка” (рис. 3.3, а; б);

-

автоматическим перемещением одного из шкивов передачи, вызываемым силой тяжести

вспомогательных грузов или упругости пружины (рис. 3.3, в);

- перемещением

(периодическим или автоматическим, используя дополнительные грузы или пружины)

специального натяжного или оттяжного ролика (рис. 3.3, г, рис.3.4, а, б),

обычно взаимодействующего с внутренней стороной (что повышает долговечность

ремня из-за отсутствия его перегибов в противоположную сторону) ведомой ветви

ремня;

- специальными

устройствами (рис. 3.3, д), автоматически обеспечивающими в процессе

эксплуатации передачи необходимое значение натяжения её ремня в зависимости от

конкретного значения внешней нагрузки;

-

предварительным упругим растяжением ремня (наименее надежный способ,

практически не применяемый в настоящее время).

В ременных передачах со шкивом, расположенным на валу

электродвигателя, наибольшее применение получили натяжные устройства, которые

предусматривают периодическое (при помощи передачи “Винт-гайка”) перемещение

(осуществляемое при профилактических работах, проводимых в процессе

эксплуатации передачи) этого шкива вместе с электродвигателем, устанавливаемым

в этом случае на салазках (рис. 3.3, а) или поворотной плите (рис. 3.3, б).

В передачах,

имеющих шкив, установленный на приводном валу проектируемого изделия, основное

применение получили устройства с натяжным роликом (рис. 3.3, г).

Первоначальное

усилие натяжения ремня F0 оказывает

значительное влияние на работоспособность фрикционной ременной передачи. Так при заниженном (по сравнению с необходимым) значении усилия F0

возникает пробуксовка ремня по шкиву, вследствие чего повышается интенсивность

изнашивания рабочих поверхностей ремня, снижается КПД передачи, увеличиваются

колебания передаточного числа и неравномерность вращения ведомого шкива

передачи, а при длительной пробуксовке ремня возможен его перегрев, вызывающий

расслаивание ремня и потерю работоспособности передачи. Завышенное

значение усилия F0 резко снижает долговечность ремня, повышает

нагрузки, действующие на валы передачи и их подшипники.

В связи с этим

контроль величины F0 для

фрикционных ременных передач является весьма актуальным не только при монтаже

передачи, но и в процессе её эксплуатации.

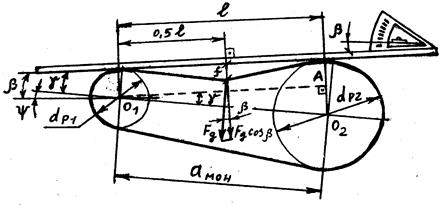

Рис.3.5.

Схема контроля величины усилия первоначального натяжения

ремня

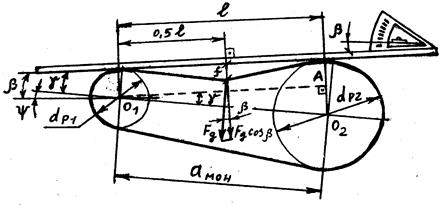

Обычно

первоначальное натяжение ремня контролируют путем подвешивания посередине

верхней его ветви небольшого (весом Fg =10…50 H,

чтобы существенно не изменять натяжение ремня) контрольного грузика и измерения

стрелы провисания ветви ремня f под этим грузиком (рис.

3.5).

Измеренное

значение стрелы провисания fизм должно отличаться от ее необходимого

значения f не более, чем на ±1,0 мм.

Необходимое

значение стрелы провисания ветви ремня f,

мм, под контрольным грузом, имеющим вес Fg,

находят по следующей зависимости, полученной из разложения сил (рис. 3.5):

где Fg = (10…15)Н - вес контрольного грузика;

aмон -

необходимое значение монтажного межосевого расстояния передачи, мм;

- угол наклона к горизонтали верхней ветви ремня, град;

- угол наклона к горизонтали верхней ветви ремня, град;

F0 - необходимое значение усилия первоначального натяжения

ветви ремня, Н.

Необходимое

значение монтажного межосевого расстояния передачи амон определяют исходя из нижеследующих

соображений.

При

подтягивании ремня винтовым устройством или пружиной необходимое значение

упругого удлинения ветви ремня  l, мм, которое должно быть создано в процессе подтягивания,

составляет:

l, мм, которое должно быть создано в процессе подтягивания,

составляет:

где lмон -

длина ветви ремня после его натяжения, мм;

lном -

длина ветви ремня в исходном состоянии передачи, мм;

Кв = 1,2…1,4 - коэффициент запаса натяжения,

учитывающий вытягивание ремня: больший - для новых ремней и меньший

-

для ремней, уже подвергшихся вытягиванию в процессе их эксплуатации;

F0 - необходимое значение усилия первоначального натяжения

ветви ремня, Н;

Е - модуль продольной

упругости материала ремня, МПа (для новых кордотканевых

ремней Е =250 МПа, а для

кордошнуровых Е

=500 МПа; для кордотканевых ремней, уже подвергнутых

вытягиванию в процессе их эксплуатации, Е

= 400 МПа, а для кордошнуровых в этом случае принимают Е = 600 МПа);

А - площадь поперечного

сечения ремня, мм2.

В свою

очередь, из тригонометрических соотношений вспомогательного прямоугольного

треугольника О1АО2 (рис. 3.4) имеем

lмон=aмонcos ; lном=aномcos

; lном=aномcos ,

,

где aмон;

aном - соответственно монтажное и номинальное межосевые

расстояния передачи, мм;

- угол наклона ветви ремня к линии центров передачи О1О2, град, (рис. 3.4).

- угол наклона ветви ремня к линии центров передачи О1О2, град, (рис. 3.4).

С учетом

найденных значений получим:

Откуда искомое

значение необходимого монтажного межосевого расстояния передачи составит:

Угол наклона к

горизонтали верхней ветви ремня  ,

град, вычисляется по очевидной зависимости (рис. 3.4)

,

град, вычисляется по очевидной зависимости (рис. 3.4)

где  - угол наклона к горизонтали линии центров передачи,

град;

- угол наклона к горизонтали линии центров передачи,

град;

- угол наклона ветви ремня к линии центров передачи О1О2, град.

- угол наклона ветви ремня к линии центров передачи О1О2, град.

Угол наклона

ветви ремня к линии центров передачи  , град, определяют из

тригонометрических соотношений вспомогательного прямоугольного треугольника О1АО2

(рис. 3.4)

, град, определяют из

тригонометрических соотношений вспомогательного прямоугольного треугольника О1АО2

(рис. 3.4)

где dp1; dp2 -

расчётные диаметры соответственно малого и большого шкивов передачи, мм;

aмон

-

монтажное межосевое расстояние передачи, мм.

Найденное

необходимое значение стрелы провисания верхней ветви ремня f, округлённое до ближайшего меньшего

целого числа, должно быть указано в одном из пунктов технических требований,

помещаемых на монтажном чертеже передачи, сформулированном по типу: ”Натяжение

ремней при окончательном монтаже передачи проводить до обеспечения стрелы

провисания верхней ветви ремня под грузом, имеющим вес … Н, в пределах …  1,0

мм”.

1,0

мм”.

В зубчатоременных передачах (в отличие от фрикционных)

первоначальное натяжение ремня необходимо только для устранения зазоров в

зацеплении ремня со шкивами и обеспечения правильного набегания ремня на шкивы. В связи с этим требуемое значение

усилия первоначального натяжения зубчатого ремня F0 значительно ниже, чем для других видов приводных ремней.

Плоскоременная передача. Конструкция и основные геометрические соотношения

Ременную

передачу с параллельными, пересекающимися или скрещивающимися осями с плоским

приводным ремнем называют плоскоременной.

На рис. 1 показаны

варианты плоскоременной передачи. Эта передача проста по конструкции, может

работать при весьма высоких скоростях (до 100 м/с) и больших межосевых расстояниях

(до 15 м). Вследствие большой эластичности ремня она обладает сравнительно

высокой долговечностью. Они требуют

шкивов с простейшей формой обода, допускают передачу вращательного движения

между валами, как угодно расположенными в пространстве, а вследствие малой

толщины плоские ремни обладают наибольшей (по сравнению с другими видами

приводных ремней) гибкостью, в связи с чем они

испытывают меньшие напряжения изгиба при своем движении по шкивам передачи. Для плоскоременных передач рекомендуется принимать и

< 6 (с натяжным роликом — до 10). До появления клиноременной передачи плоскоременная имела преимущественное распространение.

Однако

плоскоременные передачи требуют более высокого, чем остальные виды передач, значения

усилия первоначального натяжения ремня F0,

необходимого для работы без буксования на шкивах, вследствие чего повышаются

нагрузки на валы передачи и их подшипники. Помимо этого, из-за особенностей

технологии изготовления значительная часть плоских ремней выпускается не бесконечными (замкнутыми), а в виде лент конечной длины - в рулонах. Поэтому при монтаже плоскоременной

передачи концы ремня приходиться соединять друг с другом. Соединение концов

ремня в той или иной степени повышает его жесткость и вес в зоне этого

соединения, что ухудшает работу ремня на шкивах и значительно снижает его

долговечность.

Поэтому плоские

ремни в настоящее время получили весьма ограниченное применение (только при

необходимости передачи вращения на расстояние свыше 4 м и при скоростях

движения ремня свыше 40 м/с).

На

практике встречаются самые различные конструкции передач, с плоским ремнем.

Рассмотрим наиболее типичные:

- открытая (см. рис. 3, а) — самая простая, надежная и удобная

в работе передача; ее применяют при параллельных осях;

- перекрестная

(см. рис.3, 6) — используется при

необходимости вращения шкивов в противоположных направлениях и параллельных

осях. Имеет повышенное изнашивание кромки ремня. Эта передача не находит

широкого применения;

- полуперекрестная

(см. рис.3, в) — передача для

перекрещивающихся осей;

- угловая (рис.3,

г) — рекомендуется при пересекающихся осях (преимущественно под углом

90°).

Материалы плоскоременных

передач

Общие

требования к материалам приводных ремней: износостойкость и прочность при

циклических нагрузках; высокий коэффициент трения со шкивами; малый модуль

упругости и изгибную жесткость.

Этим условиям

удовлетворяют высококачественная кожа и синтетические материалы (резина),

армированные белтинговым тканевым (ГОСТ 6982-54),

полимерным (капрон, полиамид С-6, каучук СКН-40, латекс) или металлическим

кордом. Применяются прорезиненные тканевые ремни (ГОСТ 101-54), слоистые

нарезные ремни с резиновыми прослойками, послойно и спирально завёрнутые ремни.

В сырых помещениях и агрессивных средах применяют ремни с резиновыми

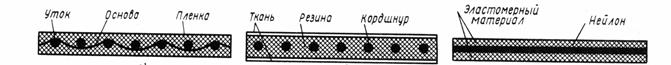

прокладками. На рис. 3.5 приведены конструкции основных типов плоских ремней:

резинотканевые (рис. 3.5,а); прорезиненные кордошнуровые (рис.3.5,б);

синтетические (рис. 3.5,в).

Шкивы

изготовляют из чугуна марки СЧ10, СЧ15, СЧ25 и др. Шкив сварных конструкций

изготовляют из стали марок Ст1, Ст2 и др. Для шкивов

облегченных конструкций используют алюминиевые сплавы, текстолиты.

Для

уменьшения проскальзывания ремня для изготовления шкивов ременной передачи

желательно выбрать текстолит. По сравнению с перечисленными материалами в этом

случае передача будет иметь большую надежность работы без пробуксовки.

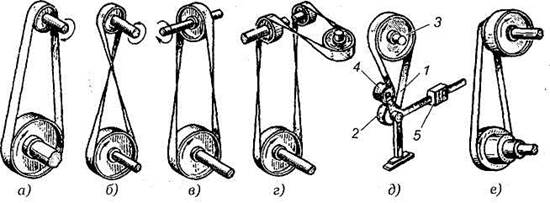

Конструкции ремней для плоскоременных

передач

По виду применяемого

материала в современном машиностроении получили основное применение тканевые и

прорезиненные ремни. В свою очередь, тканевые ремни бывают резинотканевыми и

синтетическими (рис.3.6). Размеры и характеристики

кожаных, прорезиненных и хлопчатобумажных ремней стандартизованы (табл. 1).

а)

б)

в)

Рис.3.6. Основные типы плоских ремней: а —

резинотканевый ремень; б — прорезиненный кордошнуровый

ремень;

в —

синтетический ремень

Кожаные ремни изготовляют из кожи животных (кожу подвергают специальному

дублению). Эти ремни обладают высокой тяговой способностью, эластичностью и

износостойкостью, допускают меньшие диаметры шкивов, хорошо работают при

переменных и ударных нагрузках. Однако из-за

дефицитности и высокой стоимости в настоящее время их применяют редко, только

для особо ответственных конструкций. Кожаные ремни не рекомендуются для эксплуатации

в средах с высокой влажностью, с парами кислот и шелочей.

Основа прорезиненного

ремня — прочная кордовая провулканизованная крупноплетенная техническая хлопчатобумажная ткань (бельтинг)

в 2-9 слоев связанных между собой вулканизированной резиной. Ткань, имеющая больший модуль упругости, чем резина,

передает основную часть нагрузки. Резина повышает коэффициент трения,

обеспечивает работу ремня как единого целого и защищает ткань от повреждений и

истирания во время работы передачи. Вследствие прочности, эластичности, малой

чувствительности к влаге и колебаниям температуры прорезиненные ремни широко

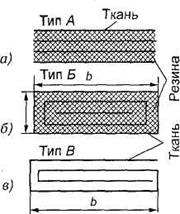

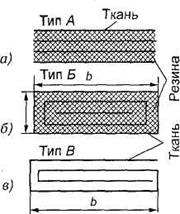

распространены. В зависимости от варианта укладки

тканевой основы перед вулканизацией ремни делят на три типа (рис.4): А — нарезные

(ткань нарезается по ширине ремня), кромки защищены специальным водостойким

составом, применяются наиболее часто, скорость

ремня до 30 м/с; Б — послойно-завернутые, используются для тяжелых условий работы при скоростях до 20 м/с; В — спирально-завернутые изготавливаются,

из одного куска бельтинговой ткани без прослоек между

прокладками, применяются при малых нагрузках и скоростях до 15 м/с, обеспечивает повышенную износостойкость кромок. Наиболее

гибкие ремни типа А, они получили

преимущественное распространение. Недостатком этих ремней является

разрушающее воздействие на них минеральных масел, бензина, щелочей. Прорезиненные

ремни всех типов изготовляют как без резиновых обкладок (для нормальных

условий работы), так и с обкладками (для работы в сырых помещениях, а также в

среде, насыщенной парами кислот и щелочей).

Текстильные ремни (хлопчатобумажные

и шерстяные) (ОСТ/НКТП 3157) изготавливают в несколько слоев из шерстяных и хлопчатобумажных

нитей. Пропитываются составом из олифы, порошкового мела и железного сурика.

Они менее чувствительны к повышенной температуре, влажности, парам кислот и

щелочей, что и определяет их область применения. Изготавливаются конечной

ширины от 50 мм до 500 мм, толщиной от 6 мм до 11 мм. Обладают

упругостью, хорошо работают при неравномерной и ударной нагрузке. Максимально

допустимая скорость V

= 30 м/с, предел прочности на разрыв, σв

= 30 МПа. Ппригодны

для работы в атмосфере запыленной, насыщенной парами щелочей, бензина, при

резких колебаниях нагрузки, но тяговая способность их сравнительно низкая.

Хлопчатобумажные ремни изготовляют на

ткацких станках из хлопчатобумажной

пряжи в несколько переплетающихся слоев (четыре-восемь) с последующей пропиткой

азокеритом и битумом. Хлопчатобумажные ремни имеют меньшую стоимость, чем

прорезиненные.

Шерстяные ремни изготовляют из

шерстяной пряжи, переплетенной и прошитой хлопчатобумажной пряжей, пропитанной составом из олифы, мела и железного сурика. Нагрузочная

способность этих ремней выше, чем хлопчатобумажных. Находят применение в химической промышленности.

Таблица 1. Основные технические

характеристики плоских ремней

|

Параметры

|

Кожаные

|

Прорезиненные

|

Хлопчатобумажные

|

|

Тип А (рис.4)

|

Тип Б (рис.4)

|

Тип В (рис.4)

|

|

Ширина

ремней b, мм

|

16; 20;

25; 32; 40; 50; 63;

71; 80;

90; 100; 112; 125;

140; 160; 180;

200; 240;

250; 280; 355;

400;

450; 500; 560

|

20;

25; 30; 40; 45; 50; 60;

70;

75; 80; 85; 90; 100;

125;

150; 200; 250; 300;

400;

450; 500; 600; 700;

800;

900; 1000; 1100

|

20;

25; 30; 40; 45; 50;

200;

250; 300; 375;

400;

425; 450; 500

|

20;

25; 30; 40; 50; 60;

70;

75; 80; 85; 90;

110;

125; 150; 200;

250;

300; 375; 400;

425;

450; 500

|

30; 40; 50; 60; 75;

90;

100; 115; 125; 150;

175;

200; 224; 250

|

|

Толщина

ремня, мм

|

3-6

(одинарные)

|

6; 8;

10; 12; 14; 16

|

3;

4; 5; 6; 7; 5; 9;

10,5;

12; 13,5

|

2,5;

3,75; 5; 6,25; 7,5;

8,75;

10; 11,25

|

4,5;

6,5; 8,5

|

|

Число

прокладок (слоев)

|

—

|

3-9

|

2-9

|

3-9

|

4-8

|

|

Напряжение

начального натяжения σ0, МПа

|

16

|

18

|

20

|

24

|

16

|

18

|

20

|

24

|

16;

18; 20; 24

|

|

s

|

2,7

|

2,9

|

3,2

|

3,6

|

2,3

|

2,5

|

2,7

|

3,1

|

2,0;

2,1; 2,3; 2,5; 4; 15; 17; 20

|

|

W

|

33

|

40

|

27

|

30

|

9

|

10

|

11

|

14

|

|

Отношение

𝛿/Dmin:

рекомендуемое

допускаемое

|

0,028

0,04

|

0,025

0,0033

|

0,025-0,033

0,028-0,04

|

|

Наибольшая

рекомендуемая скорость

|

40

|

30

|

20

|

15

|

25

|

|

Плотность,

кг/м3

|

980

|

1200-1500

|

750-1050

|

|

Модуль

продольной упругости Е, МПа

|

98,1—147

|

78,5-118

|

29,4-59

|

Примечание: s, w — опытные коэффициенты.

Рис.4. Конструкции плоских ремней

Синтетические тканевые ремни

изготавливают из мешковых капроновых тканей

просвечивающегося переплетения. Эти ткани пропитывают раствором полиамида С-6 и

покрывают пленкой на основе этого полиамида с нитрильным каучуком.

Полиамидные

ремни изготавливают из искусственных нитей, полученных путем холодной протяжки

из полиамидной смолы или ленты. Ремни из этого материала пригодны для передач с

малым межосевым расстоянием и для высокоскоростных передач (V = 70 м/с). Нейлоновый плоский ремень,

покрытый каучуковой смесью, показал хорошие результаты работы при (V = 100 м/с). Полиамидные ремни бесшумны и имеют

ничтожный износ. Двухслойные ремни из нейлона и хромовой кожи обладают очень

большой прочностью и эластичностью. Хромовая: кожа при работе по металлу имеет

высокий коэффициент трения. Такие ремни передают в три раза большую мощность на

единицу ширины ремня, чем кожаные или хлопчатобумажные.

Широкое распространение

получают пленочные ремни из капроновой ткани или саржи с фрикционным покрытием

(пленкой). Высокая статическая и усталостная прочность синтетических материалов

дала возможность снизить толщину ремня ( =

0,4

=

0,4 1,2

мм), его массу и действие центробежных сил. Это

позволило повысить скорость ремня от 25

1,2

мм), его массу и действие центробежных сил. Это

позволило повысить скорость ремня от 25 30

(для обычных ремней) до 75

30

(для обычных ремней) до 75 150

м/с и одновременно обеспечить большую плавность работы, что особенно важно для

современного машиностроения.

150

м/с и одновременно обеспечить большую плавность работы, что особенно важно для

современного машиностроения.

Синтетические

ремни ввиду их повышенной прочности и долговечности, а также возможности

обеспечить достаточно высокое значение коэффициента трения являются наиболее

перспективными из тканевых ремней. Эти ремни имеют малую массу и сравнительно высокий коэффициент трения с

шкивом (f<<

0,5). Применяются в приводах быстроходных и сверхбыстроходных передач ([v] < 100 м/с).

Однако до сих

пор они изготавливаются в ограниченном диапазоне размеров, что сдерживает

возможность их более широкого применения.

Примеры условных обозначений ремней:

- ремень

резинотканевый шириной b = 50 мм с четырьмя прокладками

из ткани Б-800 толщиной δ

= 4,5 мм

из резины класса В:

Ремень 50 - 4- Б-800 - 4,5 - В ГОСТ

23831-79

- ремень

сечения В длиной l = 2500 мм с кордтканью: Ремень В 2500 Т ГОСТ 1284.1-80 - ГОСТ 1284.2-80

- ремень

сечения Б длиной l = 1800 мм с кордшнуром: Ремень Б 1800 Ш ГОСТ

1284.1-80 - ГОСТ 1284.2-80.

Соединение ремней

Плоские

ремни в основном изготовляют в виде длинных лент и поставляют потребителю в

рулонах. Перед установкой ремня производят соединение его концов (для получения замкнутой ленты) методом склеивания, сшивания или

скрепления металлическими деталями. Соединение концов ремней оказывает большое влияние на

работу передачи, особенно при больших скоростях. Выбирая тип соединения

следует учитывать рекомендации специальной литературы.

Сшивка — широко доступный метод,

приемлемый для любых типов ремней.

Сшивку концов ремня встык или внахлестку производят ушивальниками — ремешками из сыромятной кожи. Иногда для сшивки

применяют жильные струны

(диаметром 1,5-3,0 мм).

Соединение концов ремня

Рис.4.1. Соединение

ремней: а) склеивание по косому срезу; б) склеивание по ступенчатой

поверхности;

в), г) сшивка встык

жильными струнами; д) сшивка проволочными спиралями.

Самый совершенный способ соединения – склеивание,

которое производят для однородных ремней по косому срезу (рис.4.1,а), для слоёных по ступенчатой

поверхности (рис.4.1,б). Надёжным способом считают сшивку встык жильными

струнами (рис.4.1,в, г). Из механических

соединений лучшими являются проволочные спирали, которые продеваются в

отверстия и после прессования обжимают концы ремней (рис.4.1,д).

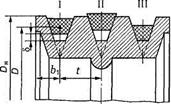

Конструкции шкивов

плоскоременных передач

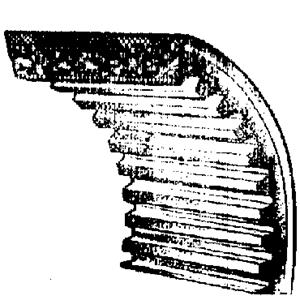

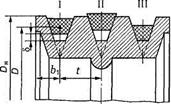

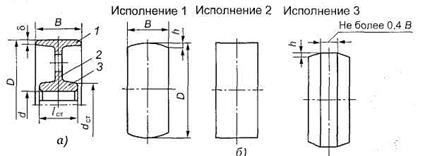

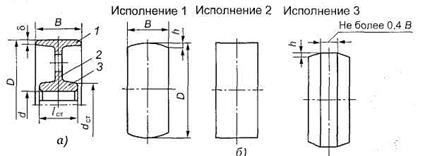

Шкив (рис.5, а) состоит

из обода 1, спин (или

диска) 2 и ступицы 3. Плоскоременные шкивы имеют гладкую рабочую поверхность обода и по стандарту

выполняются трех исполнений (рис.5, б).

Для предупреждения спадания плоского ремня со шкивов один

из них (чаще больший)

выполняют с выпуклым ободом, описанным по дуге, или цилиндрическими с двусторонней конусностью (рис.5, б).

Стрелу выпуклости

обода шкива h принимают

в зависимости от диаметра шкива D и ширины

ремня b. Ведущий шкив применяют второго

исполнения, ведомый — первого и второго. Шероховатость

Rz≤10 мкм.

Рис.5. Конструкции шкивов плоскоременных передач

Рис. 5.1. Шкив плоскоременной передачи

В высокоскоростных

передачах (V>40 м/с) на шкивах выполняют кольцевые

канавки, которые, как показывает практика, уменьшают «аэродинамический клин»

между ремнем и шкивом, ослабляющий сцепление между ними.

Шкивы обычно

изготавливают чугунными литыми, стальными, сварными или сборными, литыми из

лёгких сплавов и пластмасс. Диаметры шкивов определяют из расчёта ременной

передачи, а потом округляют до ближайшего значения из ряда R40 (ГОСТ

17383-73*). Чугунные шкивы применяют при скоростях до 30 45

м/с. Шкивы малых диаметров до 350 мм имеют сплошные

диски, шкивы больших диаметров – ступицы эллиптического переменного сечения.

Стальные сварные шкивы применяют при скоростях 60

45

м/с. Шкивы малых диаметров до 350 мм имеют сплошные

диски, шкивы больших диаметров – ступицы эллиптического переменного сечения.

Стальные сварные шкивы применяют при скоростях 60 80

м/с. Шкивы из лёгких сплавов перспективны для

быстроходных передач до 100 м/с.

80

м/с. Шкивы из лёгких сплавов перспективны для

быстроходных передач до 100 м/с.

Допуски на радиальное

биение, торцовое биение, цилиндричности, круглости и профиля продольного сечения назначают по 7

степеням точности.

Каждый шкив при его работе со скоростью более 5 м/с должен быть статически

отбалансирован.

В заказе на шкивы указывать:

- тип и исполнение шкива,

- наружный диаметр,

- ширину обода,

- диаметр посадочного отверстия,

- предельное отклонение посадочного отверстия.

При

большой окружной скорости (v > 20 м/с) оба шкива делают первого исполнения. Основные

размеры шкивов регламентированы стандартом; их выбирают по табл.2. При этом

ширину обода шкива В (см. рис.5, а) выбирают

в зависимости от ширины ремня b (см. рис.4, б).

Шероховатость рабочей поверхности обода Ra ≤ 2,5 мкм. В зависимости от ширины

обода определяют стрелу выпуклости по табл. 26. Толщина обода у края s = 0,005d + 3 мм; толщина выступа на

внутренней стропе обода для плавного сопряжения его со спинами (высота рифта) е

= s + 0,02B.

Шкивы диаметром до 300 мм выполняют обычно без спиц - с

диском толщиной s1≈(0,8÷1)s. Шкивы диаметром до 500 мм

выполняют с числом спиц z = 4; при d > 500 мм z = 6. Спицы эллиптического сечения

рассчитывают на изгиб; принимают условно, что сила F1 воспринимается z/3 спицами. Расчетное сечение спиц

располагают условно в диаметральной плоскости, проходящей через центр шкива

перпендикулярно оси спицы; соотношение осей эллипса a: h = 0,4.

Момент сопротивления

одной спицы в условном сечении

Условие прочности

откуда

Размеры осей эллипса

в сечении спицы близ обода

a1=0,8a;

h1=0,8h.

Длина ступицы шкива L = (1,5÷2)d0 (но рекомендуется не больше ширины

обода): наружный диаметр ступицы dl = (1,8÷2)d0, где d0 — диаметр отверстия.

Таблица 2. Размеры плоскоременных шкивов для

плоских ремней (рис.5), мм

|

b

|

В

|

b

|

В

|

|

30

|

40

|

140

|

160

|

|

40

|

50

|

160

|

180

|

|

50

|

60

|

180

|

200

|

|

60

|

70

|

200

|

224

|

|

70

|

85

|

224

|

250

|

|

75

|

85

|

250

|

280

|

|

80

|

100

|

280

|

315

|

|

85

|

100

|

315

|

355

|

|

90

|

100

|

355

|

400

|

|

100

|

112

|

400

|

450

|

|

112

|

125

|

450

|

500

|

|

125

|

140

|

500

|

560

|

|

D, мм

|

Стрела

выпуклости обода h при В, мм

|

|

Не

более 125

|

140-160

|

180-200

|

224-250

|

280-315

|

355

|

Не

менее 400

|

|

400

450

|

—

|

1,2

|

1,2

|

1,2

|

1,2

|

1,2

|

1,2

|

|

500

560

|

—

|

—

|

1,5

|

1,5

|

1,5

|

1,5

|

1,5

|

|

630

|

1,0

|

—

|

2,0

|

2,0

|

2,0

|

2,0

|

2,0

|

|

710

|

—

|

|

|

|

|

|

|

|

800

|

—

|

1,5

|

—

|

—

|

2,5

|

2,5

|

2,5

|

|

900

|

—

|

—

|

2,0

|

|

|

|

|

Обозначения: D — диаметр шкива; В — ширина шкива; b — ширина ремня.

У

шкивов быстроходных передач рабочая поверхность выполняется полированной.

При скорости v > 5 м/с шкивы подвергаются статической балансировке, шкивы

быстроходных передач — динамической.

Геометрия передачи, кинематические соотношения и КПД плоскоременной передачи

Основные

геометрические параметры D1 и D2 — диаметры ведущего и ведомого шкивов; а — межосевое

расстояние; В — ширина

шкива; L — длина ремня; α — угол обхвата; β — угол между ветвями ремня (рис.6).

Рис.6. Основные геометрические параметры

ременных передач

Углы α1 и α2,

соответствующие дугам, по которым происходит касание ремня и обода шкива, называют углами обхвата. Перечисленные геометрические параметры являются общими для всех типов

ременных передач.

Расчет геометрических параметров.

1. Межосевое расстояние (рсстояние между геометрическими осями валов) определяется коснтрукцией машины или ее привода

где  —

плотность материала ремня, кг/м3;

—

плотность материала ремня, кг/м3;  — площадь сечения ремня, м2;

и — окружная скорость, м/с.

— площадь сечения ремня, м2;

и — окружная скорость, м/с.

С учетом центробежной силы натяжения определяют по следующим формулам

для холостого хода:

F0+Fv; (26)

для ведущей

ветви

F1=F0+Ft/2+Fv; (27)

для ведомой

ветви

F2=F0-Ft/2+Fv. (28)

Натяжение Fv ослабляет

полезное действие предварительного натяжения Fo. Оно уменьшает силу трения

и тем самым понижает нагрузочную способность передачи.

Как показывает практика,

влияние центробежных сил на работоспособность передачи существенно только при больших скоростях: v > 20 м/с.

Нагрузка на валы и опоры Fs.

Силы

натяжения ветвей ремня F1 и F2, (за исключением силы Fv) передаются на валы

и опоры. Рассматривая параллелограмм сил (см. рис.12, б), находят

равнодействующую сил

где

— угол между ветвями

ремня.

— угол между ветвями

ремня.

Поставим

в выражение (29) вместо (F1 + F2) величину 2F0 [см. формулу (21)]; получим

Выражение

(30) можно преобразовать через окружную силу Fr. В этом случае можно считать, что для прорезиненных и

кожаных ремней Fs>>2,5Ft); для хлопчатобумажных Fs>>3Ft);

для шерстяных Fs >> 4Ft). Таким образом, нагрузка на валы в 2,5—4 раза превышает

окружную силу Ft, что является недостатком ременных передач.

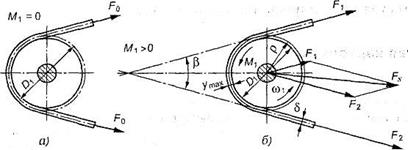

Напряжения в ремне.

При

работе ременной передачи напряжения в различных сечениях по длине ремня

неодинаковы. Изобразим эти напряжения отрезками

соответствующей длины, проведя их перпендикулярно поверхности ремня. Получим

эпюру суммарных напряжений (рис.13).

Рис.13. Напряжения в поперечных сечениях ремня

Различают

следующие виды напряжений в ремне.

1.

Предварительное напряжение  , определяемое в зависимости от силы начального натяжения:

, определяемое в зависимости от силы начального натяжения:

где А — площадь поперечного сечения ремня.

Для стандартных ремней рекомендуется принимать:  МПа — для плоских ремней;

МПа — для плоских ремней;  =

1,18 - 1,47 МПа — для клиновых.

=

1,18 - 1,47 МПа — для клиновых.

2.

Удельная окружная сила (полезное напряжение) Кп.

Это напряжение зависит от передаваемой ремнем окружной силы Ft.

Полезное

напряжение можно определить и как разность напряжений  и

и  :

:

где

и

и  — напряжения в ведущей и ведомой ветвях.

— напряжения в ведущей и ведомой ветвях.

По

значению КП оценивается тяговая способность ременной

передачи.

3.

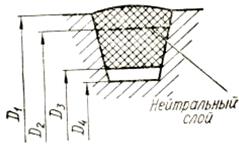

Напряжение изгиба  , возникающее в сечениях ремня при огибании

шкивов (см. рис.13) и изменяющееся по пульсирующему циклу. В плоском ремне

нейтральный слой проходит посередине толщины ремня. Наружные слои ремня при огибании шкива растягиваются, а внутренние — сжимаются.

Приближенно примем, что закон Гука справедлив и для материалов ремней, тогда

для растянутой стороны ремня

, возникающее в сечениях ремня при огибании

шкивов (см. рис.13) и изменяющееся по пульсирующему циклу. В плоском ремне

нейтральный слой проходит посередине толщины ремня. Наружные слои ремня при огибании шкива растягиваются, а внутренние — сжимаются.

Приближенно примем, что закон Гука справедлив и для материалов ремней, тогда

для растянутой стороны ремня  , где s = утт/р — относительное

удлинение волокон.

, где s = утт/р — относительное

удлинение волокон.

С

учетом того, что  а р = 0,5(D1 + 8) (см. рис.12, б),

пренебрегая величиной δ по сравнению с D1,, получим:

а р = 0,5(D1 + 8) (см. рис.12, б),

пренебрегая величиной δ по сравнению с D1,, получим:

где Е — модуль продольной упругости материала ремня;

— толщина ремня; D1 — диаметр огибаемого шкива.

— толщина ремня; D1 — диаметр огибаемого шкива.

В

расчетах для плоскоременных передач  ограничивается

минимально допустимым значением

ограничивается

минимально допустимым значением  (см. табл.1).

(см. табл.1).

На

тяговую способность передачи напряжение изгиба не влияет, но является основной

причиной усталостного разрушения ремня.

4.

Напряжение от центробежных сил. Это напряжение зависит от силы Fv

На

рис.13 показано, что по всей длине ремня напряжение  распределяется

равномерно.

распределяется

равномерно.

5.

Наибольшее суммарное напряжение  определяется как сумма полезного напряжения, напряжения

изгиба в ведущей ветви (

определяется как сумма полезного напряжения, напряжения

изгиба в ведущей ветви ( и

и  ) и напряжения от центробежных сил (

) и напряжения от центробежных сил ( ):

):

( возникает в ремне, в

месте его набегания на малый шкив (см. рис.13)).

возникает в ремне, в

месте его набегания на малый шкив (см. рис.13)).

Рассмотренные

напряжения в ветвях ремня используются в дальнейшем при расчете ременных

передач на тяговую способность, для определения максимального напряжения в

ремне и т. п.

Анализ реальных передач показывает,

что напряжения от изгиба и от действия центробежных сил обычно сравнимы и часто

даже превосходят по величине полезное напряжение. При этом следует учитывать,

что увеличение напряжения изгиба не способствует повышению тяговой способности

передачи, с другой стороны, эти напряжения, периодически меняясь, являются

главной причиной усталостного износа ремней.

Следует

отметить, что прочность ремня не является достаточным условием, определяющим

работоспособность ременной передачи. Желательно, чтобы передача обеспечивала

как можно большее значение силы F1, при неизменном для

данного ремня значении начальной силы натяжения 2F0.

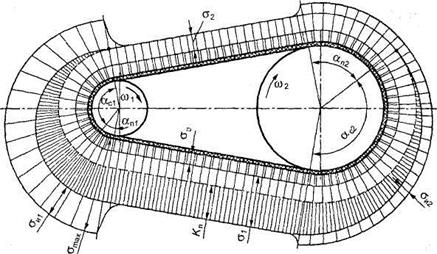

Скольжение в ременной передаче.

Как показано выше сила

натяжения ведущей ветви ремня существенно превышает силу натяжения свободной

ветви (F1>F2).

Отсюда следует, что удлинение каждого отдельно взятого элемента ремня меняется

в зависимости от того, на какую его ветвь этот элемент в данный момент времени

попадает. Изменение этой элементарной части ремня может происходить только в

процессе ее движения по шкивам. При этом, проходя по ведущему шкиву (при

переходе с ведущей ветви на свободную), эта элементарная часть укорачивается, а

при движении по ведомому шкиву (переходя со свободной ветви ремня на его ведущую

ветвь) – удлиняется. Изменение длины части ремня, соприкасающейся с поверхностью

шкива, возможно только с её частичным проскальзыванием. Изложенные соображения

позволяют сформулировать два важнейших следствия неодинаковой загрузки ведущей

и холостой ветвей ремня:

Работа ременной передачи без скольжения ремня по рабочей поверхности

шкивов невозможна.

Скорости движения ведущей и свободной ветвей ремня различны, а следовательно различны и скорости рабочих поверхностей

ведущего и ведомого шкивов.

Исследования Н.Е.

Жуковского показали, что в ременных передачах следует различать два вида

скольжения ремня по шкиву - упругое скольжение и буксование.

Как

показали экспериментальные исследования, упругое скольжение ремня по шкиву

возникает в нормально работающей передаче.

Причиной упругого скольжения является неодинаковость

натяжения ведущей и ведомой ветвей.

При

обегании ремнем ведущего шкива его натяжение падает,

от F1 до F2 (причем всегда F1 > F2); ремень, проходя шкив, укорачивается, вследствие чего

возникает упругое скольжение. На ведомом шкиве происходит аналогичное явление,

но здесь ремень удлиняется, так как натяжение от F2 возрастает до F1.

Упругое

скольжение происходит не по всей длине дуги обхвата ремнем шкива. Установлено,

что угол дуги обхвата  разделяется на две

части — дугу упругого скольжения (

разделяется на две

части — дугу упругого скольжения ( ) и

дугу

покоя (

) и

дугу

покоя ( ), на которой упругое скольжение отсутствует (см. рис.

13). При перегрузке передачи скольжение происходит по дуге

), на которой упругое скольжение отсутствует (см. рис.

13). При перегрузке передачи скольжение происходит по дуге  , т.е. ремень скользит по всей поверхности касания со

шкивом. Такой вид скольжения называют буксованием.

, т.е. ремень скользит по всей поверхности касания со

шкивом. Такой вид скольжения называют буксованием.

При

упругом скольжении скорости по длине ремня неодинаковы. Скорость ремня и

окружная скорость шкива совпадают лишь на дуге покоя со стороны набегающей

ветви. Это позволяет оценить упругое проскальзывание.

Коэффициент

упругого скольжения:

где

и

и  - окружные скорости ведущего и ведомого шкивов.

- окружные скорости ведущего и ведомого шкивов.

При

нормальном режиме работы ременной передачи значение  = 0,01

= 0,01  0,02.

0,02.

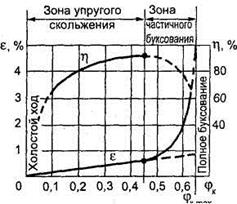

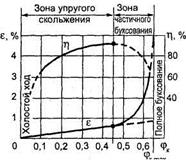

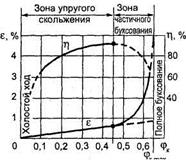

Коэффициент тяги и кривые скольжения.

В

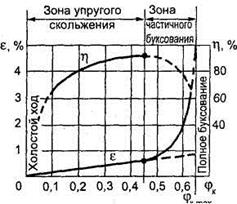

результате исследования кривых скольжения (рис.14), построенных по опытным

данным, установлена связь между полезной нагрузкой (окружной силой F) и предварительным

натяжением ремня Fo в

зависимости от коэффициента скольжения ε.

Рис.14. Кривые

скольжения и КПД ременной

передачи

Отношение

передаваемой ремнем окружной силы к сумме натяжений его ветвей называют коэффициентом тяги:

Коэффициент тяги характеризует нагрузочную способность

передачи. На этом графике (см. рис.14) по

оси абсцисс отложены значения коэффициента тяги  , а по оси ординат — коэффициент скольжения

, а по оси ординат — коэффициент скольжения  и КПД

передачи

и КПД

передачи  .

.

На

начальном участке кривой скольжения (от 0 до  ) наблюдается только упругое скольжение. Линия этого

участка приближается к прямой. Здесь значения КПД и

) наблюдается только упругое скольжение. Линия этого

участка приближается к прямой. Здесь значения КПД и  падают с уменьшением

нагрузки. Дальнейшее увеличение нагрузки (т.е. увеличение

падают с уменьшением

нагрузки. Дальнейшее увеличение нагрузки (т.е. увеличение  ) приводит к буксованию. В зоне частичного буксования

наблюдаются как упругое скольжение, так и буксование. При достижении

коэффициентом тяги величины φmax

наступает полное буксование передачи (ведомый шкив останавливается), величина

скольжения становится равной единице, а КПД падает до нулевого значения.

) приводит к буксованию. В зоне частичного буксования

наблюдаются как упругое скольжение, так и буксование. При достижении

коэффициентом тяги величины φmax

наступает полное буксование передачи (ведомый шкив останавливается), величина

скольжения становится равной единице, а КПД падает до нулевого значения.

При  рабочую нагрузку следует принимать в пределах,

которые соответствуют наибольшему значению КПД. Работа в зоне частичного буксования

допускается только в момент пуска передачи (т.е. для кратковременных

перегрузок). Работу в зоне частичного

буксования допускают только при кратковременных перегрузках, например, в момент запуска двигателя. В этой зоне КПД резко снижается вследствие увеличения потерь

на скольжение ремня, а ремень быстро

изнашивается. Размер зоны частичного

буксования характеризует способность передачи воспринимать кратковременные перегрузки.

рабочую нагрузку следует принимать в пределах,

которые соответствуют наибольшему значению КПД. Работа в зоне частичного буксования

допускается только в момент пуска передачи (т.е. для кратковременных

перегрузок). Работу в зоне частичного

буксования допускают только при кратковременных перегрузках, например, в момент запуска двигателя. В этой зоне КПД резко снижается вследствие увеличения потерь

на скольжение ремня, а ремень быстро

изнашивается. Размер зоны частичного

буксования характеризует способность передачи воспринимать кратковременные перегрузки.

Численные значения

коэффициента тяги  зависят от вида ремня, его толщины, диаметра

шкивов, скорости и т.д. Однако характер кривой скольжения остается постоянным

при любой комбинации перечисленных параметров. Это положение позволило установить

общие нормы работоспособности ремня с учетом влияния различных параметров. Так,

условия работы ременной передачи считаются нормальными, если

зависят от вида ремня, его толщины, диаметра

шкивов, скорости и т.д. Однако характер кривой скольжения остается постоянным

при любой комбинации перечисленных параметров. Это положение позволило установить

общие нормы работоспособности ремня с учетом влияния различных параметров. Так,

условия работы ременной передачи считаются нормальными, если

где Dmin –

наименьший диаметр шкива, h

– толщина ремня.

Потери мощности в

ременной передаче складываются из потерь в опорах валов; потерь на внутреннее трение в ремне, связанное с периодическим изменением деформаций, и в основном с деформациями изгиба; потерь от сопротивления

воздуха движению ремня и шкивов.

Все эти потери трудно

оценить расчетом, а поэтому КПД передачи определяют экспериментально. При нагрузках,

близких к расчетным, среднее значение КПД

для плоскоременных передач  = 0,97,

для клиноременных

= 0,97,

для клиноременных  = 0,96.

= 0,96.

Допускаемые напряжения в ремне.

1. Допускаемое

приведенное полезное напряжение Ко. Из

графика на рис.14 видно, что оптимальное значение коэффициента тяги  определяет максимальную полезную окружную силу

Flmax.

определяет максимальную полезную окружную силу

Flmax.

При

этом условии ременная передача с начальным натяжением Fo может

работать без пробуксовки. Из выражения (38)

где

— оптимальный

коэффициент тяги. Если обе части равенства (39) разделить на площадь поперечного

сечения ремня А, то получим

— оптимальный

коэффициент тяги. Если обе части равенства (39) разделить на площадь поперечного

сечения ремня А, то получим

здесь

— допускаемое приведенное полезное напряжение в ремне,

соответствующее коэффициенту тяги

— допускаемое приведенное полезное напряжение в ремне,

соответствующее коэффициенту тяги  . Значение Ко с учетом табл.1 можно определить

для плоскоременной передачи по формуле

. Значение Ко с учетом табл.1 можно определить

для плоскоременной передачи по формуле

где

s и  — постоянные

коэффициенты, зависящие от материала ремня и

— постоянные

коэффициенты, зависящие от материала ремня и  .

.

Для

клиноременной передачи Ко определяется

по табл.6.

Таблица 6. Значения K0 для клиновых ремней

|

Диаметр

малого

шкива

D1, мм

|

Тип

ремня

|

Ко

|

|

при

= 1,18 МПа = 1,18 МПа

|

при

= 1,47 МПа = 1,47 МПа

|

|

71

80

Не

менее 90

|

Z(O)

|

1,42

1,54

1,62

|

1,59

1,71

1,82

|

|

100

112

Не

менее 125

|

А

|

1,48

1,58

1,67

|

1,64

1,76

1,87

|

|

140

160

Не

менее 180

|

B(Б)

|

1,48

1,64

1,71

|

1,64

1,84

2,01

|

|

200

224

250

Не

менее 280

|

С(В)

|

1,48

1,66

1,80

1,87

|

1,64

1,85

2,03

2,20

|

|

320

360

400

Не

менее 450

|

D(Г)

|

1,48

1,69

1,87

1,88

|

1,64

1,89

2,12

2,20

|

2.

Допускаемое полезное напряжение в ремне КП.

Практически

значение напряжения Ко не постоянно,

оно зависит от типа и толщины ремня b, диаметра малого шкива D1, скорости

ремня и, предварительного напряжения  и режима работы

передачи.

и режима работы

передачи.

При

проектировании ременных передач используют параметр [К]п (допускаемое

полезное напряжение), а не Ко. Экспериментальным

путем установлено, что

где

Са, Ср, Со, Сv — поправочные

коэффициенты, значения которых приведены в табл.7; эти коэффициенты учитывают:

Са — влияние угла обхвата малого

шкива; Ср — режим работы

передачи; Со — вид передачи и расположение ее

элементов; Cv — ослабление

сцепления ремня со шкивом под действием центробежной силы (скоростной

коэффициент).

Таблица 7. Коэффициенты Са,

Ср, Со, Cv расчета

допускаемого полезного напряжения

|

Коэффициент

|

Условия

работы

|

Значения

|

|

Са - угла обхвата

|

При

угле обхвата для плоских

(клиновых)

ремней

|

|

|

180°

|

1,00,

(1,00)

|

|

170°

|

0,96;

(0,98)

|

|

160°

|

0,94;

(0,95)

|

|

150°

|

0,91;

(0,92)

|

|

140°

|

-(0,89)

|

|

130°

|

-(0,86)

|

|

120°

|

-(0,83)

|

|

110°

|

-(0,78)

|

|

100°

|

-(0,74)

|

|

80°

|

-(0,62)

|

|

Ср - режима работы

|

При

нагрузке:

|

|

|

спокойной

|

1,0

|

|

с

умеренными колебаниями

|

0,9

|

|

со

значительными колебаниями

|

0,8

|

|

ударной

и резко неравномерной

|

0,7

|

|

Со - учитывающий рас-

положение осей

валов,

(перекрестной), полупе-

рекрестной

передачи

|

При

угле наклона линии центров

передачи

к горизонту

|

|

|

0-60°

|

1,0;

(0,9);

|

|

60-80°

|

0,8;

0,9;

|

|

80-90°

|

(0,8);

0,7;

|

|

|

0,8;

(0,7);

|

|

|

0,6

|

|

Сv - скоростной для

плоских

(клиновых) рем-

ней

|

При

скорости ремня, (м/с):

|

|

|

1

|

1,04;

(1,05)

|

|

5

|

1,03;

(1,04)

|

|

10

|

1,0;

(1,0)

|

|

15

|

0,95;

(0,94)

|

|

20

|

0,88;

(0,85)

|

|

25

|

0,79;

(0,74)

|

|

30

|

0,68;

(0,60)

|

Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

Всякий

приводной ремень должен обладать необходимой тяговой способностью

(передавать заданную нагрузку без буксования) и достаточной долговечностью.

Тяговая способность ремня обеспечивается надежным сцеплением его со шкивами

благодаря высокому коэффициенту трения между ними. Долговечность ремня зависит

от величины возникающих в нем напряжений изгиба и от частоты циклов нагружения, зависящей от числа пробегов ремня в единицу времени.

Если сцепление недостаточно, возникает буксование передачи, если долговечность

ремня мала, требуется частая его замена. Для проведения расчета передачи необходимо

определить скорость ремня, силы и напряжения в нем.

Долговечность передачи.

Основной

причиной выхода из строя ременной передачи является низкая долговечность

ремней.

Наиболее

характерные виды разрушений, уменьшающих срок службы ремней, следующие:

-

изнашивание, возникающее вследствие упругого скольжения, попадания абразивных

материалов на рабочие поверхности и буксования;

-

перегрев (по тем же причинам) и снижение при этом физико-механических свойств

ремня, что часто приводит к его разрыву;

-

усталостное разрушение в результате циклических деформаций (изгиб ремня по

пульсирующему циклу при набегании его на шкивы). Этот

вид разрушения приводит к расслаиванию, перетиранию тканей ремня и является

главной причиной снижения его долговечности.

Шкивы

— наиболее долговечный элемент ременных передач. Их проектирование с учетом

прочности рассмотрено ниже.

Критерии работоспособности ременных передач:

- полное использование тяговой способности ремня при отсутствии буксования. Несоблюдение этого

условия отрицательно сказывается на работе передачи в целом;

- долговечность ремня. Этот

критерий не влияет на кинематические параметры передачи, но именно от него в

основном зависит безаварийность (при внезапном разрыве ремня может быть авария)

и надежность работы ременной передачи.

Основным

расчетом ременных передач является расчет на его тяговую способность.

Расчет

на долговечность производят как проверочный.

Расчет передачи на тяговую способность.

Для

обеспечения передачи максимальной полезной окружной силы Fmax = Ft, без пробуксовки

необходимо, чтобы FtA = Ко, для

приведенных условий работы передачи или Ft/A = [К]п — для передачи, не ограниченной этими условиями.

Полезная

окружная сила F, известна при расчете ременных передач; значения полезного допускаемого

напряжения [К]П определяются с

учетом табл.1, 6, 7. Методика расчета плоскоременных передач на тяговую способность

сводится к определению расчетной площади сечения ремня:

где

и b — толщина и ширина ремня.

и b — толщина и ширина ремня.

Расчет на долговечность.

В

процессе работы ремень за один пробег испытывает переменные напряжения (см.

рис.13). При многократном действии переменных напряжений возникают усталостные

повреждения ремня (изменение его толщины, разрушение элементов несущего слоя и

т. п.).

Долговечность ремня в

условиях нормальной эксплуатации в основном определяется его сопротивлением

усталости, которое зависит от значения максимального переменного напряжения и

частоты циклов изменения напряжений, иначе говоря, от числа изгибов ремня в

единицу времени. Частоту циклов применения напряжений N удобно выражать через число пробегов ремня в секунду:

где

v –

скорость ремня; L – длина ремня.

Тогда

,

,

где Zш – число

шкивов в передаче; Lh – ресурс ремня, ч.

Следует

отметить, что значительное влияние на долговечность ремня оказывает диаметр

меньшего шкива, поэтому устанавливаются минимально допустимые диаметры шкивов.

При уменьшении диаметра шкива увеличивается напряжение изгиба и резко

возрастает температура ремня из-за внутреннего трения.

Ориентировочно

долговечность приводных ремней можно обеспечить, ограничив число пробегов ремня

в секунду по условию:

где

U —

действительное число пробегов ремня за 1 с; v — скорость ремня, м/с; L — длина

ремня, м; [U] —

допускаемое число пробегов за 1 с. Для скоростных плоскоременных передач [U]  5 c-1; для клиновых ремней [U]

5 c-1; для клиновых ремней [U]  15 c-1; для поликлиновых ремней [U]

15 c-1; для поликлиновых ремней [U]

30 c-1.

30 c-1.

На

долговечность особенно влияет напряжение изгиба, изменяющееся по пульсирующему

циклу. Наибольшее напряжение в ремне получается при огибании

шкивов. Для уменьшения напряжений изгиба рекомендуется выбрать оптимальное

значение отношения  . В табл.1 для плоскоременных передач приведены

рекомендуемые и допустимые значения

. В табл.1 для плоскоременных передач приведены

рекомендуемые и допустимые значения , при которых практически

обеспечивается среднестатистическая долговечность ремня (около 3000—5000 ч).

, при которых практически

обеспечивается среднестатистическая долговечность ремня (около 3000—5000 ч).

Последовательность

проектировочного расчета плоскоременных передач

Для проектного

расчета задают мощность N1

в кВт, частоту вращения ω1 в рад/с, передаточное

отношение i.

Определяют d1

и d2,

а, тип и размеры ремня ( ,

b, l).

,

b, l).

1.

В зависимости от заданных условий работы по табл. 1 выбрать тип ремня.

2.

По формуле (10) определить диаметр малого шкива Z), его значение следует округлить до ближайшего большего

стандартного (см. табл.2).

3.

Определить скорость ремня v и сравнивать с допускаемой для выбранного

типа ремня (см. табл.1).

Если

v > [и], то диаметр шкива D1 необходимо

изменить.

4.

Определить диаметр большого шкива D2 и округлить его

значение по табл.2 до ближайшего стандартного.

5.

Уточнить передаточное число передачи [формула (10)]. При незначительном

отклонении передаточного числа и (до 5%) диаметры шкивов D1 и D2 можно не изменять.

6.

Назначить межосевое расстояние а в соответствии

с требованиями конструкции, но в рекомендуемых пределах [см. формулу (2)].

7.

Определить расчетную длину ремня L [формула (3)] и проверить ремень на

долговечность, исходя из

числа пробегов: U=v/L<[U].

При

U> [U] межосевое расстояние а необходимо

увеличить.

8.

По формуле (6) определить угол обхвата а1 меньшего шкива. Если а1< [а], то необходимо

увеличить межосевое расстояние а или применить натяжной ролик.

9.

Задать отношение , и определить толщину ремня

, и определить толщину ремня  .

.

По

табл.1 следует округлить  до ближайшего

меньшего стандартного значения.

до ближайшего

меньшего стандартного значения.

10.

Для выбранного типа ремня определить допускаемое полезное напряжение [К]П

[формула (39)], для чего с учетом табл.1 определяют допускаемое

приведенное полезное напряжение Ко,

а из табл.7 — поправочные коэффициенты Са, Ср, Со, Сv.

11.

Рассчитать окружную силу передачи по формуле

12. По окружной силе Ft выбранной

толщине ремня δ и допускаемому полезному

напряжению [К]П определить ширину

ремня b [формула (40)].

Полученное значение необходимо округлить до ближайшего

стандартного (см. табл.1).

13. Рассчитать силу предварительного натяжения

ремня Fo [формула (16)]. По

формуле (7) определить угол  , после чего найти нагрузку на валы и опоры Fs [формула

(28)].

, после чего найти нагрузку на валы и опоры Fs [формула

(28)].

14.

В зависимости от ширины ремня b по табл. 2 выбрать ширину шкива В

и определить все размеры ведущего и ведомого шкивов.

Пример 1.

Рассчитать

передачу плоским ремнем от электродвигателя к редуктору привода ленточного

конвейера. Требуемая мощность электродвигателя P1=5,2кВт при n1 = 2880 мин-1.

Передаточное число ременной передачи u =4,03. Характер нагрузки — спокойная, работа двухсменная.

Угол наклона ливни центров шкивов горизонту  =

400.

=

400.

Решение. 1. Тип ремня. Для ременной

передачи принимаем плоский резинотканевый ремень с тремя прокладками (i=

3) из ткани БКНЛ-65, выпускаемый в широком диапазоне ширин.

2.

Диаметр меньшего шкива.

а)

Вращающий момент на меньшем ведущем шкиве передачи

T1= 9550Р1/n1=9550·5,2/2880 = 17,24 Нм.

б)

Ориентировочное значение диаметра меньшего шкива по формуле (10.15)

.

.

По

стандарту принимаем d1 = 140 мм.

в)

Скорость ремня

v =  d1n1 /60000 =

d1n1 /60000 =  ·140·2880/60000=

21,1 м/с.

·140·2880/60000=

21,1 м/с.

г)

Окончательное значение диаметра d1 меньшего шкива

устанавливаем при i= 3 и v < 25 м/с: d1 = 140 мм.

3.

Диаметр большего шкива. При коэффициенте скольжении  =0,015

=0,015

d2 = ud1(l

– ) = 4,03·140(1 - 0,015) = 556 мм.

) = 4,03·140(1 - 0,015) = 556 мм.

По

стандарту принимаем d2 = 560 мм.

4.

Фактическое передаточное число

uф= d2/[d1(l – )]

= 560/[140·(1 - 0,015)] = 4,06.

)]

= 560/[140·(1 - 0,015)] = 4,06.

5.

Расчетная длина Lp

ремня. Ориентировочное межосевое расстояние

a>1,5(d1+d2) = 1,5·(560

+ 140) = 1050 мм.

Тогда

длина ремня

Lp = 2a + 0,5 (d1+d2)+0,25(d2 – d1)2/a =2·1050 + 0,5·

(d1+d2)+0,25(d2 – d1)2/a =2·1050 + 0,5· ·(560 + 140) + 0,25·(560- 140)/1050 = 3241

мм.

·(560 + 140) + 0,25·(560- 140)/1050 = 3241

мм.

Принимаем

из нормального ряда размеров Lp = 3400

мм.

6.

Частота пробегов ремня

U = v/Lp=

21,1/3,4 = 6,2 c-1,

что

допустимо: U < 10 с-1.

7.

Окончательно межосевое расстояние

.

.

8.

Угол обхвата ремнем меньшего шкива

а1 = 180° - 570(d2 – d1)/a = 180°

- 57°(560 – 140)/1130 = 158,8°,

что

допустимо: а1 > 150°.

9.

Окружная сила, передаваемая ремнем,

Ft = 2·103T1/d1

= 2·103·17,24/140 = 246 Н.

10.

Ширина ремня.

а)

Допускаемая приведенная удельная сила: [р]0

= 3 Н/мм.

б)

Поправочные коэффициенты:  =

1,0; Сa = 0,94; Сv = 0,86; Ср=

1,1 — при двухсменной работе.

=

1,0; Сa = 0,94; Сv = 0,86; Ср=

1,1 — при двухсменной работе.

в)

Допускаемая удельная сила

[p] = [р]0 СaСυ/Ср

= 3·1,0·0,94·0,86/1,1 = 2,2 Н/мм.

СaСυ/Ср

= 3·1,0·0,94·0,86/1,1 = 2,2 Н/мм.

г)

Ширина ремня

b >

Ft/(i[p]) = 246/(3·2,2) = 37,2 мм.

Принимаем

b = 40 мм .

11.

Ширина шкива: В=1,1b+10мм=1,1·40+10=54

мм.

Принимаем В = 53

мм (см. § 27.4).

12.

Сила предварительного натяжения ремня. Принимаем способ натяжения ремня —

силами упругости. При а=1130мм<2·(d2+d1)=2·(560+140)=1400 мм

удельная сила предварительного натяжения р0

= 2 Н/мм. Тогда

F0

= bip0 = 40·3·2 = 240 H.

13.

Сила, действующая на валы

Fn = 2F0sin(α1/2)= 2·240·sin(158,80/2) = 472 Н.

Расчет клиноременной передачи на тяговую способность

и долговечность

Виды

разрушения ремня и критерии работоспособности клиноременных передач аналогичны

таковым для плоскоременной передачи. Методы расчета передачи обоих типов также

схожи.

Расчет на тяговую способность заключается в определении

требуемого числа клиновых ремней zкл.р для обеспечения

нормальной работоспособности передачи:

где

Ft —

передаваемая окружная сила, Н; Ао

— площадь поперечного сечения клинового ремня, мм2 (см.

табл.3); [К]п — допускаемое

напряжение в ремне; Cz — коэффициент числа ремней (для двух, трех ремней Сz = 0,95;

для четырех—шести Сz = 0,9; более шести Сz

= 0,85); [zкл.р]= 8 — наибольшее число клиновых ремней, обеспечивающее

равномерность их нагружения в передаче.

При

получении по расчету zкл.р >[ zкл.р] необходимо увеличить

площадь поперечного сечения ремня, выбрать следующий больший профиль ремня и

таким образом снизить число ремней.

Расчет на долговечность. Число пробегов ремня в 1 с

где

U —

действительное число пробегов ремня за 1 с; v — скорость ремня, м/с; L —

расчетная длина ремня, м; [U] — допускаемое число пробегов ремня за 1 с. Для клиновых

ремней [U] < 10 (в отдельных случаях [U] = 11  12).

12).

Заводы-изготовители

клиновых ремней производят проверку гарантийной наработки То

(ч) (табл.8) для ремней, а также условно-расчетной длины Lo. При расчетной длине

выбранного клинового ремня L, отличающейся от табличной,

гарантийную наработку (ч) для данного ремня определяют по формуле

Т= T0(L/L0), (47)

где То — гарантийная наработка

ремней условно-расчетной длины Lo, ч (табл. 8); L — расчетная длина выбранного ремня, мм; Lo —

условно-расчетная длина ремня, мм (см. табл.8).

Таблица 8. Гарантийный срок службы ремней

(для условно расчетной длины L0)

|

Тип

ремня

|

Условно-расчетная

длина

Lo, мм

|

Гарантийная

наработка T0, ч, не

менее, для ремней

|

|

кордтканевых

|

кордшнуровых

|

|

Z(О)

|

1250

|

200

|

250

|

|

А

|

1700

|

|

В(Б)

|

2000

|

|

С(В)

|