Главная

Раздел 5. Разъемные соединения (шпоночные, шлицевые,

штифтовые, профильные, клеммовые, клиновые

соединения).

Содержание

Достоинства и недостатки шпоночных

соединений

Классификация шпоночных

соединений

Рекомендации по

конструированию шпоночных соединений

Расчет на прочность соединений с

призматическими шпонками

Расчет на прочность соединений с

сегментными шпонками

Расчет на прочность соединений с

врезными клиновыми шпонками

Последовательность

проверочного расчета шпоночных соединений

Шлицевые (зубчатые)

соединения

Классификация шлицевых

соединений

Достоинства и недостатки

шлицевых соединений

Рекомендации по

конструированию шлицевых соединений

Изображение шлицевых валов,

отверстий и их соединений

Расчет на прочность прямобочных шлицевых соединений

Последовательность

проверочного расчета шлицевых соединений

Достоинства и недостатки

клиновых соединений

Расчет на прочность клиновых соединений

Штифтовые и профильные соединения

Достоинства и недостатки

штифтовых соединений

Расчет на прочность клеммовых соединений

Соединения деталей машин

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные связи. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные связи). Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижные связи).

Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п.

Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется прежде всего усталостными разрушениями, из которых до 85% приходится на резьбовые и заклепочные соединения. Отметим, также, что в конструкциях тяжелых широкофюзеляжных самолетов (например, ИЛ-96, АН-124) насчитывается до 700 тыс. болтов и до 1,5 млн заклепок.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

1) сильного сжатия достаточно качественно обработанных поверхностей;

2) введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5…4)p, p – внутренне давление жидкости в сосуде.

Экспериментальные исследования показали, что жесткость соединения во много раз меньше жесткости соединяемых элементов, а поскольку жесткость системы всегда меньше жесткости наименее жесткого элемента, то именно жесткость соединения определяет жесткость системы.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т. п. Например, соединение труб болтами требует образования фланцев, сверления отверстий под винты, установку самих винтов с гайками и шайбами. Соединение труб сваркой встык не требует никаких дополнительных элементов. Оно в наибольшей степени приближает составное изделие к целому. С этих позиций соединение болтами может быть оправдано только разъемностью.

Выбор типа соединения определяет инженер.

Шпоночные соединения

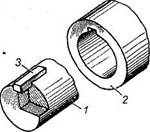

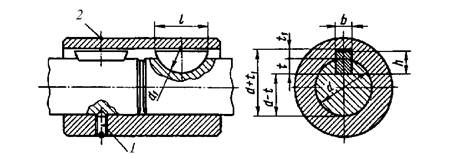

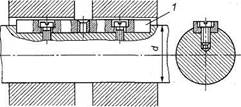

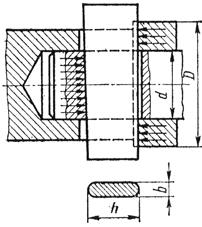

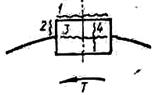

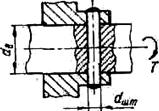

Шпоночные и шлицевые соединения служат для закрепления на

валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а

также для передачи вращающего момента от вала 1 к ступице детали 2 или,

наоборот, от ступицы к валу (рис. 1 и

2).

Шпоночное соединение образуют вал, шпонка и ступица

колеса (шкива, звездочки и др.). Шпонка представляет

собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для

передачи вращающего момента между валом и ступицей. Иногда шпоночное соединение применяется для предотвращения относительного

сдвига соединяемых плоских деталей, например, при защите стягивающих болтов от

воздействия перерезывающей нагрузки. Основные типы шпонок

стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или

концевыми фрезами, в ступицах протягиванием.

Достоинства и недостатки шпоночных соединений

Достоинства шпоночных соединений.

- простота

конструкции, дешевизна и сравнительная легкость монтажа и демонтажа, вследствие

чего их широко применяют во всех отраслях машиностроения.

Недостатки шпоночных соединений.

- шпоночные пазы ослабляют вал и ступицу насаживаемой

на вал детали (из-за этого приходится увеличивать

толщину ступицы и диаметр вала). Ослабление вала обусловлено не только

уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба

и кручения, вызываемой шпоночным пазом.

- шпоночные соединения нарушают центрирование колеса

на валу (для этого приходится применять две противоположные шпонки);

- шпоночное соединение трудоемко в изготовлении: при

изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при

изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных

осевых смещений);

- трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве.

Классификация шпоночных соединений

По

степени

подвижности шпонки

подразделяют на:

- подвижное - с направляющей шпонкой; со скользящей шпонкой;

- неподвижное;

По усилиям, действующим в соединении шпонки подразделяют на:

- напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными;

- ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки;

По

конструкции шпонки

подразделяют на:

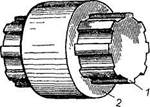

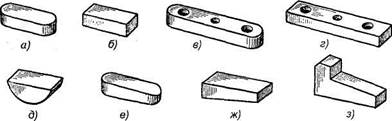

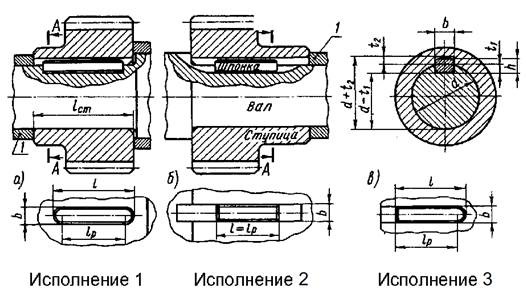

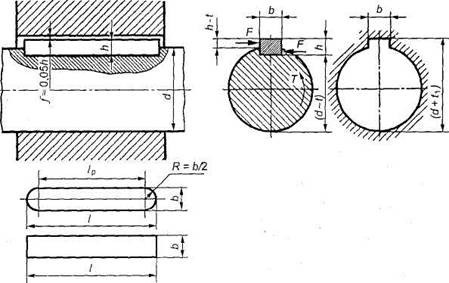

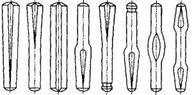

- призматические

выполняют прямоугольного сечения с соотношением сторон h:b≈1:1 для валов малых диаметров и 1:2

для больших диаметров вала со скругленными исполнение 1 (рис. 3, а, в, и рис. 4) и плоскими торцами исполнение

2 (рис. 3,

б, г и рис. 4); с

одним плоским, а другим скругленным торцом исполнение 3 (рис. 4); эти

шпонки не имеют уклона и их закладывают в паз, выполненный на валу (рис. 3, в, г — шпонки

имеют отверстия для их закрепления). Шпонки

исполнения 1 рекомендуются для более точных соединений. В зависимости от диаметра вала ширина шпонки (в номинальном

значении равная ширине пазов вала и ступицы) b≈(0,2…0,3)d,

где d - диаметр вала, причём, чем больше диаметр вала,

тем меньше отношение b/d. Глубина шпоночного паза на валу обычно

составляет t1=0,6h, а глубина паза ступицы - t2=0,5h, таким образом, радиальный зазор между дном паза

ступицы и верхней гранью шпонки с=0,1h.

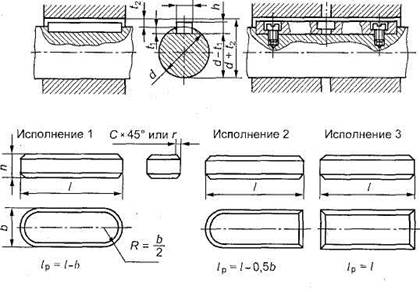

Призматические шпонки изготовляют следующих трех типов:

- обыкновенные (закладные) (ГОСТ

23360-78) и высокие (ГОСТ 10748-79); их используют для неподвижных соединений

ступиц с валами;

- направляющие с креплением на валу (ГОСТ 8790-79), применяемые в

том случае, когда ступицы должны иметь возможность перемещения вдоль валов;

- скользящие сборные (ГОСТ

12208-66), соединяющиеся со ступицей выступом (пальцем) цилиндрической формы и

перемещающиеся вдоль вала вместе со ступицей.

Рабочими у призматической шпонки являются более узкие, боковые грани.

Призматические направляющие шпонки с креплением на валу применяют в подвижных соединениях для перемещения ступицы вдоль вала.

Рабочими являются боковые, более узкие грани шпонок

высотой h. Размеры сечения шпонки и глубины пазов принимают в

зависимости от диаметра d

вала.

Шпонку запрессовывают в паз вала. Шпонку с плоскими

торцами кроме того помещают вблизи деталей (концевых шайб, колец и др.),

препятствующих ее возможному осевому перемещению. Призматические шпонки не

удерживают детали от осевого смещения вдоль вала. Для фиксации зубчатого колеса

от осевого смещения применяют распорные втулки, установочные винты и др.

Одним из главных недостатков

призматических шпонок является необходимость их индивидуальной подгонки к

размерам пазов вала и ступицы, то есть трудность обеспечения

взаимозаменяемости, что ограничивает их применение в крупносерийном производстве.

В качестве другого недостатка

следует назвать способность призматической шпонки к опрокидыванию в процессе износа

и смятия боковых рабочих поверхностей, так как силы, действующие на шпонку,

образуют моментную пару, а по высоте шпонки в пазу всегда имеется некоторый зазор.

От последнего недостатка

свободны сегментные шпонки, поскольку они существенно глубже сидят в пазу вала.

Такое заглубление сегментной шпонки и её форма в виде сегмента прямого кругового

цилиндра позволяет устанавливать шпонку в паз вала без натяга, что, в свою очередь,

облегчает сборку соединения и обеспечивает выполнение условий

взаимозаменяемости, то есть позволяет использовать шпонку без предварительной

подгонки.

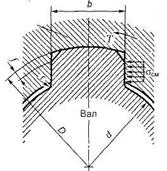

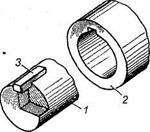

- сегментные (рис. 3, д и рис. 5 и 6); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 6). Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов и часто применяют для конических концов валов, на валах небольших диаметров (до 38 мм) и при короткой ступице. Сегментные шпонки (ГОСТ 24071-80) и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают), однако вал ослабляется глубоким пазом под шпонку. Широко применяют в серийном и массовом производстве.

Недостатком сегментных шпонок

является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как

правило, на малонагруженных изгибающими моментами участках валов. Такими

участками чаще всего являются концевые участки валов.

Сегментные шпонки так же, как и призматические, стандартизованы, причём в обоих случаях стандарт составлен так, что прочность шпонки на срез по границе прилегания вала и ступицы всегда выше прочности боковых поверхностей шпонок по напряжениям смятия. Это обусловливает главенство расчёта на смятие боковых поверхностей шпонки.

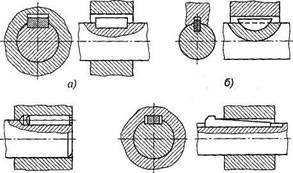

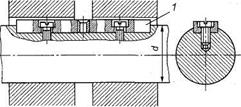

Рис. 1. Соединение шпонкой: 1 — вал; 2 — ступица; 3 — шпонка

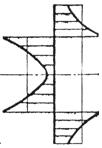

Рис. 2. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса

Рис. 3. Конструкции шпонок: а, в — шпонки со

скругленными торцами: б, г — шпонки с плоскими торцами;

д — сегментная шпонка; е, ж, з — клиновые шпонки

Рис. 4. Соединение

призматическими шпонками

Рис. 5. Соединение

сегментной шпонкой: 1 - винт установочный; 2 – кольцо замковое пружинное

Рис. 6. Соединение сегментной шпонкой

Рис. 7. Соединение

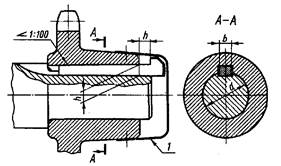

клиновой шпонкой

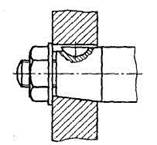

- цилиндрические используют

для закрепления деталей на конце вала.

Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на

вал. При больших нагрузках

ставят две или три цилиндрические шпонки, располагая их под углом 180° или 120°.

Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают коническую форму. Круглые цилиндрические или конические шпонки

не стандартизованы. Их используют в том случае, если втулку необходимо

установить на конец вала. При диаметре вала D

диаметр шпонки d=(0,16-0,17)D, длина l=(3-4)d. Отверстия под эти

шпонки получают при сборке с обеспечением в сопряжении посадки с натягом Н7/r6. Центр отверстия должен быть смещен в сторону центра вала (оси) на

расстояние е=0,5[D-(D2-d2)0,5].

Гнездо под установку цилиндрической шпонки засверливают и развёртывают в соединяемых деталях

совместно. Такая технология изготовления соединения требует, чтобы материалы

вала и ступицы не сильно отличались по показателям прочности и твёрдости, с

одной стороны, а с другой неудобна к применению в массовом производстве, поскольку

не обеспечивает условий взаимозаменяемости. По этой причине в массовом

производстве цилиндрические шпонки почти не применяются.

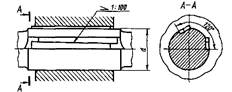

- клиновые

шпонки без

головки (рис. 3, е, ж и рис. 7) и с головкой (рис. 3, з);

Условия работы этих

шпонок одинаковы. Клиновые шпонки имеют форму односкосных

самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах.

Головка служит для выбивания шпонки из паза. По нормам безопасности

выступающая головка должна иметь ограждение (1 на рис. 7). В этих

соединениях ступицу устанавливают на валу с небольшим зазором. Клиновую шпонку

забивают в пазы вала и ступицы, в результате на рабочих широких гранях шпонки

создаются силы трения, которые могут передавать не только вращающий момент, но

и осевую силу. Эти шпонки не

требуют стопорения ступицы от продольного перемещения вдоль вала. При забивании клиновой шпонки в соединении возникают

распорные радиальные усилия, которые

нарушают центрирование детали на валу, вызывая биение. Клиновые шпонки работают

широкими гранями. По боковым граням

имеется зазор. Соединения клиновыми шпонками применяют в тихоходных передачах. Они хорошо воспринимают ударные и

знакопеременные нагрузки. Клиновая

форма шпонки может вызвать перекос детали, при котором ее торцевая плоскость не

будет перпендикулярна к оси вала, а также затруднена разборка при ремонте. Эти

недостатки послужили причиной того, что применение клиновых шпонок резко

сократилось в условиях современного машиностроения.

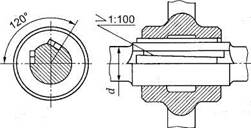

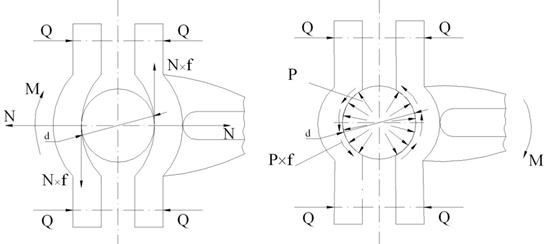

- тангенциальные шпонки (рис.8). Тангенциальная шпонка

состоит из двух односкосных клиньев с уклоном 1:100

каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы

ударом; образуют напряженное соединение. Распорная сила между валом и ступицей

создается в касательном (тангенциальном) направлении. Применяют для валов диаметром свыше

Достоинства тангенциальных шпонок:

- материал тангенциальной шпонки работает на сжатие;

- более благоприятная форма шпоночного паза в отношении концентрации напряжений.

Недостатком тангенциальной шпонки можно считать её конструктивную сложность.

Рис.8. Соединение тангенциальными шпонками

- специальные

шпонки.

Шпонки всех основных типов стандартизованы и их размеры выбираются по ГОСТ 23360-78 (призматические); ГОСТ 24071-80 (сегментные); ГОСТ 24068-80 (клиновые).

Материал шпонок

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв≥600 Мпа чаще всего из сталей 45, Ст6. В нагруженных соединениях применяют шпонки из легированных сталей (например, из стали 40Х с термической обработкой до 37-47 HRCЭ). С целью повышения прочности шпонок заготовки для их изготовления подвергаются улучшающей термической обработке. Однако твердость поверхности шпонок должна быть ниже таковой для соединяемых деталей. Термически обработанные шпонки шлифуют по рабочим граням.

Целесообразно, чтобы материал шпонки был менее прочным, чем материал вала и ступицы.

Допускаемые напряжения для шпоночных соединений обуславливаются характером нагрузки. Причиной разрушения этих соединений чаще всего бывает деформация смятия, на которую следует обращать особое внимание при выборе допускаемых напряжений.

Для закладки шпонок соединяемые

детали, вал и ступица должны иметь шпоночные канавки. Шпоночные

канавки выполняются: на валу под сегментную шпонку дисковой шпоночной фрезой,

под остальные виды шпонок, кроме цилиндрической, либо дисковой, либо концевой

(торцовой, пальцевой) шпоночными фрезами; паз в ступице выполняется либо протягиванием

(инструмент – шпоночная протяжка, точность и качество изготовления паза высокие)

либо долблением (точность на 1…2 квалитета ниже, чем при протягивании).

Поэтому протягивание применяют в массовом и крупносерийном производстве,

долбление – в индивидуальном, поскольку оно не требует специализированного

инструмента (протяжки).

Допускаемые напряжения смятия в неподвижных шпоночных соединениях находят по формуле

[σ]см=σт/n,

где σт - предел

текучести наиболее слабого материала деталей - вала, шпонки или ступицы;

n - коэффициент

безопасности. При точном учете нагрузок n=1,25;

в остальных случаях n=1,5-2.

Допускаемое напряжение на срез

определяют из соотношения

[τ]cp=(0,1-0,2)σт.

В связи с более точной расчетной

схемой допускаемые напряжения для круглых и конических шпонок можно увеличить

на 25-30% по сравнению с допускаемыми напряжениями для призматических шпонок.

Примерные допускаемые напряжения смятия для шпоночных соединений:

- при стальной ступице [σ]см= 130...200 Мпа;

- при чугунной [σ]см = 80... 110 Мпа. Большие значения принимают при постоянной нагрузке, меньшие при переменной и работе с ударами.

При реверсивной нагрузке [σ]см снижают в 1,5 раза.

Так для призматических шпонок, выполненных из стали 45, при постоянной нагрузке и непрерывной работе соединения принимают [σ]см = (50…70) МПа, при периодической работе соединения с 50% загрузкой по времени - [σ]см = (130…180) МПа, при проверке соединения на работоспособность при предельных статических нагрузках (например, при запуске механизма) - [σ]см = 200 МПа. Для подвижных соединений с целью предупреждения образования задиров и заедания при осевом перемещении ступицы под нагрузкой допускаемые напряжения снижают ещё в 2…4 раза. При незакалённых поверхностях соединяемых деталей подвижного соединения принимают [σ]см = (10…30) МПа.

Допускаемое напряжение на срез шпонок [τ]ср= 70... 100 Мпа. Большее значение принимают при постоянной нагрузке.

Более точные значения допускаемых напряжений приведены в табл. 1.

Таблица 1. Допускаемые напряжения смятия [σ]см МПа

|

Тип соединений |

Условия эксплуатации |

Твердость поверхности зубьев |

|

|

до 350 НВ |

свыше 40 HRC, |

||

|

Неподвижное, с осевой фиксацией |

а б в |

35-50 60-100 80-120 |

40-70 100-140 120-200 |

|

Подвижное без нагрузки |

а б в |

15-20 20-30 25-40 |

20-35 30-60 40-70 |

|

Подвижное под нагрузкой |

а б в |

– – – |

3-10 5-15 10-20 |

Все

основные виды шпоночных соединений можно разделить на две группы: ненапряженные и напряженные.

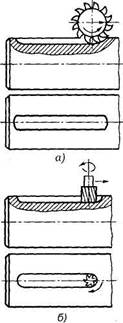

К ненапряженным относят соединения с призматическими (рис. 9, а), сегментными (рис. 9, б) и круглыми (рис. 9, в) шпонками. Шпоночные пазы на всех валах выполняют дисковыми (рис. 10, а) или торцовыми (рис. 10, б) фрезами. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом. В ступицах деталей шпоночные пазы можно получить как на фрезерных, так и на долбежных станках. Размеры пазов определяют расчетным путем с учетом требований стандарта. Сборка и разработка ненапряжённого соединения (с призматической шпонкой) не требует приложения значительного усилия к сопрягаемым деталям. Детали, посаженные на призматическую шпонку, должны иметь крепления, предупреждающие их осевое перемещение.

Для сегментных шпонок

пазы выполняют, как показано на рис. 6 и 9, б; для клиновых — паз

на втулке обрабатывают с уклоном, равным углу наклона шпонки (рис. 9, г); для цилиндрических — получают

сверлением (рис. 9, в).

Рис. 9. Виды

шпоночных соединений: а, б, в — ненапряженные

соединения; г — напряженные

соединения

Рис. 10. Изготовление пазов под установку шпонок

Рис. 11

Рис. 12. Соединения клиновыми шпонками

Рис. 13

Соединения, в которых применяют клиновые шпонки, относят к напряженным соединениям. В напряженных соединениях клином, вводимым между валом и ступицей, создаются значительные нормальные силы. Эти силы обеспечивают достаточное трение для передачи вращающего момента. Такое соединение может передавать не только крутящий момент, но и осевую силу (в одном направлении).

Для создания фрикционной связи между валом и ступицей используют клиновые шпонки, показанные на рис. 3, е—з (паз выполняют только во втулке). С нижней стороны шпонку (рис. 12, а) обрабатывают в виде вогнутой цилиндрической поверхности с радиусом, равным радиусу вала. Во втулке выполняют уклон. Вращающий момент передается за счет сил трения.

Клиновые фрикционные шпонки применяют для передачи незначительного вращающего момента, а также в тех случаях, когда необходимы частые перестановки деталей на валу в осевом направлении.

Шпонки на лыске (рис. 9, б) устанавливают в пазу втулки с уклоном 1:100. На валу фрезеруют плоскость (вал с лыской). Такая обработка ослабляет вал значительно меньше, чем прямобочные пазы, однако эта шпонка может передать меньший момент, чем врезная.

Основное применение имеют ненапряженные соединения.

Рекомендации по конструированию шпоночных соединений

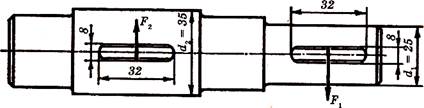

1. Перепад диаметров

ступеней вала с призматическими шпонками назначают из условия свободного прохода детали без удаления шпонок из пазов.

2. При наличии нескольких шпоночных пазов на валу их располагают на одной образующей (рис.14).

3. Из удобства изготовления рекомендуется для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра (рис.14).

Рис.14

Прочность шпоночных соединений при этом оказывается вполне достаточной, так как силы F1 и F2 действующие на шпонки, составляют:

![]()

но d2>d1 ,следовательно,

F2

< F1. Это

доказывает, что, чем больше диаметр ступени вала, тем меньше усилие F передает шпонка этой ступени при одном и том же вращающем

моменте Т.

4. При необходимости двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется перейти на шлицевое соединение.

Расчет на прочность соединений с призматическими шпонками

Основным критерием работоспособности шпоночных соединений является прочность. При проектировании шпоночного соединения ширину b и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину l шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки. Достаточность принятых размеров проверяют расчётом на прочность. Следовательно, расчёт шпоночных соединений на прочность осуществляется как проверочный.

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. Условие прочности на срез учтено при стандартизации призматических и сегментных шпонок, поэтому при проектировании соединений проверка на срез не обязательна.

При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Рекомендуемая последовательность

проектировочного расчета.

В

зависимости от диаметра вала d по табл. 2 выбирают размеры шпонки b х h, а ее длину принимают

на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по

стандарту (некоторые стандартные значения l приведены в

табл. 2). После подбора шпонки соединение проверяют на смятие. Напряжения

смятия определяют в предположении их равномерного распределения по поверхности

контакта:

![]()

где Ft=2T/d — сила, передаваемая

шпонкой; Асм — площадь смятия (рис. 15); ![]()

На смятие рассчитывают выступающую из вала часть шпонки.

Рис. 15. К расчету на прочность

соединения с призматическими шпонками

Таблица 2. Размеры (мм)

призматических шпонок

|

Диаметр вала d |

Размеры

сечений шпонок |

Глубина паза |

Радиус

закругления пазов R |

Предельные

размеры длин l шпонок |

||||

|

b |

h |

вала

t1 |

втулки t2 |

min |

max |

min |

max |

|

|

свыше 12 до 17 |

5 |

5 |

3 |

2,3 |

0,16 |

0,25 |

10 |

56 |

|

» 17 » 22 |

6 |

6 |

3,5 |

2,8 |

14 |

70 |

||

|

» 22 » 30 |

8 |

7 |

4 |

3,3 |

18 |

90 |

||

|

» 30 » 38 |

10 |

8 |

5 |

0,25 |

0,4 |

22 |

110 |

|

|

» 38 » 44 |

12 |

8 |

28 |

140 |

||||

|

» 44 » 50 |

14 |

9 |

5,5 |

3,8 |

0,25 |

0,4 |

36 |

160 |

|

» 50 » 58 |

16 |

10 |

6 |

4,3 |

45 |

180 |

||

|

» 58 » 65 |

18 |

11 |

7 |

4,4 |

50 |

200 |

||

|

» 65 » 75 |

20 |

12 |

7,5 |

4,9 |

0,4 |

0,6 |

56 |

220 |

|

» 75 » 85 |

22 |

14 |

9 |

5,4 |

63 |

250 |

||

|

» 85 » 95 |

25 |

14 |

70 |

280 |

||||

|

» 95 » 110 |

28 |

16 |

10 |

6,4 |

0,4 |

0,6 |

80 |

320 |

Примечание. Длины шпонок выбирают из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50;

56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200.

Следовательно,

![]()

где Т — передаваемый момент, Нмм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм (см. табл. 2); lр — рабочая длина шпонки, мм (для шпонок с плоским торцом lр =l, со скругленными торцами lp = l-b; [σ]см - допускаемое напряжение (для чугунных ступиц [σ]см=60÷80 МПа, для стальных [σ]см=100÷150 МПа).

Расчетную длину шпонки округляют до ближайшего большего

размера (см. табл. 2). Длину ступицы lст принимают

на 8...

В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно. Это технологически трудно, кроме того, ослабляются вал и ступица. Поэтому обычно многошпоночное соединение заменяют шлицевым.

Формула (3) носит условный характер, поскольку неравномерность распределения σсм по длине и высоте шпонки, вызванная погрешностями и деформациями, а также перекосом шпонки, обусловленным условием ее равновесия, учитывается назначением повышенных коэффициентов запаса.

Формула проектировочного расчета для определения рабочей

длины lр призматической

шпонки (шпонки со скругленными концами):

lp=l-b.

Для

ответственных соединений призматическую шпонку проверяют на срез

![]()

где τср —

расчетное напряжение на срез, МПа; b — ширина шпонки, мм; lр — рабочая длина

шпонки, мм; [τ]ср —

допускаемое напряжение на срез; для сталей с σв > 500

МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел)

принимают [τ]ср

=60÷90 МПа.

Призматические шпонки –

врезные. Рабочими гранями являются их боковые более узкие грани. Для облегчения

сборки предусматривается радиальный зазор. Призматические шпонки по сравнению с

клиновыми обеспечивают большую точность, а по

сравнению с сегментными – меньше ослабляют вал, т.к. врезаются на меньшую

глубину.

Применение для шпоночных соединений посадок колеса на вал с зазором

недопустимо, а переходных посадок -

крайне нежелательно.

Рекомендуется принимать следующие посадки

- для колес:

цилиндрических прямозубых Н7/р6 (H7/r6);

цилиндрических косозубых и червячных H7/r6

(H7/s6);

конических

H7/s6 (H7/t6);

- в коробках передач H7/k6 (H7/m6).

Посадки с большим натягом (приведены в

скобках) используют для колес реверсивных

передач.

Выбор посадок «шпонка - паз вала» и «шпонка - паз втулки» производят в зависимости от желаемого

вида соединения, который, в свою

очередь, выбирают в зависимости от назначения посадки (для скользящих шпонок,

для неподвижного соединения, для направляющих шпонок и т.п.) и серийности

изготовления.

В большинстве случаев соединение шпонки с

валом более плотное, чем с втулками. Это предотвращает выпадение шпонки из паза

вала при монтаже и исключает ее передвижение при эксплуатации. Зазор же в

соединении «шпонка - паз втулки» необходим для компенсации неточностей

размеров, формы и взаимного расположения пазов.

Примеры обозначений призматических шпоночных соединений

1.Призматическая шпонка со скругленными торцами: ШПОНКА 18×11×100 ГОСТ 23360-70

2. Призматическая шпонка с плоскими торцами: ШПОНКА 2-18×11×100 ГОСТ 23360-70.

Расчет на прочность соединений с сегментными шпонками

В связи с ослаблением вала шпоночным пазом под сегментную шпонку, такие шпонки применяют для передачи относительно небольших моментов, их отличает устойчивое положение в соединении.

Соединения сегментными шпонками проверяют на смятие так же, как и призматические:

![]()

Где lp=l – рабочая длина шпонки; (h –t1) – рабочая глубина в ступице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

Условие

прочности на срез

![]()

где τср — расчетное напряжение на срез, МПа; b — ширина

шпонки, мм; lр — рабочая длина

шпонки, мм; [τ]ср — допускаемое напряжение на срез; для сталей

с σв> 500 МПа для неравномерной (нижний предел) и спокойной

нагрузок (верхний предел) принимают [τ]ср =60÷90 МПа.

Примеры обозначений сегментных

шпоночных соединений

Шпонка сегментная: ШПОНКА сегм. 6×10 ГОСТ 24071-80

Расчет на прочность соединений с врезными клиновыми шпонками

Соединения врезными

клиновыми шпонками проверяют

по условию прочности на смятие рабочих поверхностей контакта:

![]()

где lр – длина

рабочей части шпонки; f – коэффициент трения;

для стали по чугуну или стали f =0,15 – 0,18.

Соединения цилиндрическими

шпонками проверяют по условию прочности на смятие:

![]()

Последовательность проверочного расчета шпоночных соединений

Исходные данные:

Передаваемый вращающий

момент Т.

Диаметр вала d и длина ступицы lcm.

Условия

работы.

Последовательность

расчета:

1. Задаются видом шпоночного соединения в зависимости от класса машины, конструкции

соединяемых деталей, угловой

скорости, величины и характера нагрузки.

2. Зная диаметр вала d, по ГОСТу принимают размеры сечения шпонки b и h.

3. В зависимости от длины ступицы

задаются длиной шпонки l из стандартного ряда длин. Рекомендуется длину

призматических шпонок принимать на 5 –

4. Из условия прочности на смятие, а в

соединениях сегментными

шпонками и на срез, определяют расчетные напряжения в соединении и сравнивают с допускаемыми значениями.

Если расчетное напряжение

превышает допускаемое более чем на 5%, то увеличивают длину шпонки и соответственно ступицы или принимают

две шпонки. Призматические шпонки устанавливают с шагом в 180°,

сегментные – в ряд по длине ступицы.

Шлицевые (зубчатые) соединения

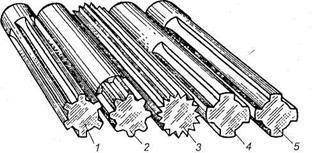

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. Некоторые авторы называют их зубчатыми соединениями.

Классификация шлицевых соединений

Шлицевые

соединения образуются выступами - зубьями на валу, ходящими во впадины

соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так,

чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по

внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу.

Соответственно различают шлицевые соединения с центрированием по боковым

поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по

диаметрам обеспечивает более высокую соосность вала и

ступицы, а центрирование по боковым граням обеспечивает более равномерное

распределение нагрузки по зубьям. По характеру

соединения различают: неподвижные

– для закрепления детали на валу; подвижные

- допускающие перемещение детали вдоль вала (например, блока

шестерен коробки передач станка).

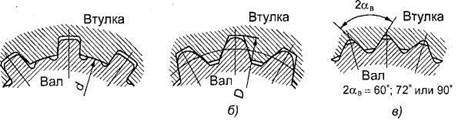

В

зависимости от профиля зубьев различают три основных типа соединений:

- с прямобочными (рис. 16, а) зубьями - число зубьев Z = 6, 8, 10, 12 для диаметров валов 14≤d≤125 мм;

- с эвольвентными (рис. 16, б) зубьями - число зубьев Z = 12, 16 и до 82 для диаметров валов 4≤d≤500 мм;

- с треугольными

(рис. 16, в) зубьями - число зубьев Z = 24, 36 и более.

Прямобочные шлицы в поперечном сечении имеют боковые стенки

в виде прямой линии, боковая поверхность эвольвентных

шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в

поперечном сечении имеют форму треугольника со срезанной вершиной.

По направлению продольной оси шлицы

бывают: прямолинейные, продольная ось которых направлена вдоль

образующей несущего цилиндра, и винтовые, имеющие продольную ось,

направленную по винтовой линии под некоторым

углом к образующей несущего цилиндра.

Рис. 16. Типы зубчатых (шлицевых) соединений: а — прямобочные зубья; б — эвольвентные

зубья;

в — треугольные зубья

Рис. 17. Прямобочные

зубья (шлицы)

Шлицевые валы

изготавливаются в массовом производстве по технологии, аналогичной технологии

изготовления зубчатых колёс (метод обкатки, способ – нарезание посредством червячных

фрез), в штучном и мелкосерийном производстве используется метод копирования

(требует наличия специального инструмента), а в случае отсутствия специнструмента валы изготавливаются методом фрезерования

на универсальных фрезерных станках. Возможно также изготовление таких валов на

обрабатывающих центрах с числовым программным управлением.

Шлицевые пазы

в отверстиях ступиц при массовом производстве изготавливаются методом протягивания

(инструмент – протяжка) или долблением специальными долбяками. В штучном производстве изготовление ведётся

только долблением.

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (рис.17). Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью-десятью зубьями).

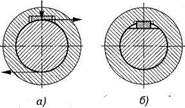

Прямобочные шлицевые соединения различают также по способу центрирования:

- по наружному диаметру D (наиболее точный способ центрирования) (рис.18,а). Центрирование по наружному диаметру наиболее технологично и рекомендуется при твердости внутренней поверхности ступицы НВ 350. Калибровку центрирующих поверхностей ступицы выполняют протягиванием, а калибровку вала – шлифованием. Этот способ применяется при изготовлении неподвижных соединений в серийном и массовом производствах. Соединение (рис.18,а), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30.

- по внутреннему диаметру d (при закаленной ступице) (рис.18,б). Центрирование по внутреннему диаметру рекомендуется при высокой твердости материала ступицы, когда калибровка отверстия протяжкой невозможна. В этом случае центрирующие поверхности ступицы и вала доводят шлифованием. Применяется в индивидуальном и мелкосерийном производствах. Соединение (рис.18,б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках.

- по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования) (рис.18,в). Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям. Рекомендуется для передачи больших переменных ударных нагрузок при пониженной точности центрирования. Соединение (рис.18,в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными. Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный. Центрирование по боковым сторонам шлицов эффективно в том случае, когда точность совпадения геометрических осей не имеет существенного значения, но требуется обеспечить прочность соединения в процессе эксплуатации (например, карданные валы в автомобилях) или когда по условиям работы требуются минимальные зазоры по b (например, при действии знакопеременного момента). Этот способ не обеспечивает высокой точности центрирования и применяется редко.

Рис. 18. Центрирование прямобочных

зубчатых соединений а – по наружному диаметру; б – по внутреннему диаметру;

в – по боковым граням; г – форма сечения ступицы; д, е – форма сечений вала

исполнений б, в

Структура условного обозначения шлицевого прямобочного соединения должна иметь следующий вид:

![]()

где 1 - обозначение поверхности центрирования;

2 - числа шлицов соединения;

3, 6, 9 - номинальные размеры d, D и b;

4, 7, 10, 5, 8, 11 - обозначения полей допусков отверстий и валов по диаметрам d, D и по боковым сторонам шлицов b.

В обозначении допускается не указывать

допуски нецентрирующих диаметров.

Допуски и посадки прямобочных шлицевых соединений приведены в таблицах.

Пример условного обозначения соединения, втулки и вала:

- для шлицевого соединения с числом шлицев z=8, внутренним диаметром d=42 мм, наружным диаметром D=46 мм, шириной шлица b=8 мм, с центрированием по d, с посадками по d - H7/f7 и по b - D9/h9:

![]()

- для отверстия этого же соединения:

d-8×H7×46×8D9,

- для вала этого же соединения:

d-8×42f7×46×8h9.

По ГОСТ 1139-80 предусматривается три серии соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую

(табл. 3), которые отличаются высотой и числом зубьев z. Легкая

серия рекомендуется для неподвижных соединений, средняя – для подвижных, при

перемещении ступицы не под нагрузкой.

Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для

передачи больших вращающих моментов, а также для подвижных соединений при

перемещении ступицы под нагрузкой.

Соединения с эвольвентным

профилем зубьев тоже стандартизованы и используются так же, как

и прямобочные, в подвижных и неподвижных соединениях.

Угол профиля образующей рейки α= 30°. Высота шлица (0,8… 1,0)m. Ножка

зуба усилена. Соединения выполняются по ГОСТ 6033-80 с центрированием по

боковым поверхностям зубьев (рис.19,а), реже по наружному диаметру (рис.19,б).

Рис.19. Эвольвентное зубчатое зацепление: а –

центрирование по боковым граням;

б – центрирование по наружному диаметру

По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания, имеют высокую технологичность и более низкую стоимость изготовления шлицевых валов. Эвольвентные шлицы создают меньшую концентрацию напряжений (примерно в 2 раза) у основания шлица, поэтому в настоящее время получают преимущественное распространение. Вследствие высокой стоимости протяжек для изготовления шлицев в ступицах малых и средних размеров – эвольвентные шлицевые соединения применяются реже прямобочных.

Рекомендуется для

передачи больших вращающих моментов при повышенной точности центрирования.

Эти соединения

удобно изготавливать по технологии изготовления зубчатых колёс (методом

обкатки). Шлицы вала при этом могут изготавливаться фрезерованием модульной

червячной фрезой на зубофрезерном станке, а пазы

ступицы либо долблением на зубодолбёжном станке, либо

протягиванием.

Структура условного обозначения шлицевого эвольвентного соединения должна иметь следующий вид:

![]()

где 1 - обозначение центрирования по внутреннему диаметру;

2 - номинальный диаметр соединения D;

3, 4, 6, 7 - обозначение полей допусков центрирующих диаметров отверстий и валов (допуски нецентрирующих диаметров в обозначении не указывать);

5 - модуль, мм;

8 - номер стандарта.

Примеры:

а) обозначение соединения D = 40 мм, m = 2 мм с центрированием по боковым сторонам шлицев, посадка H9/g9: 40x2×9H/9g ГОСТ 6033-80;

обозначение втулки того же соединения: 40×2x9H ГОСТ 6033-80;

обозначение вала того же соединения: 40×2x9g ГОСТ 6033-80;

б) обозначение соединения D=40 мм, m=2 мм с центрированием по наружному диаметру, посадка H7/g6: 40×H7/g6×2 ГОСТ 6033-80;

обозначение втулки того же соединения: 40×H7×2 ГОСТ 6033-80;

обозначение вала того же соединения: 40×g6×2 ГОСТ 6033-80;

в) обозначение соединения D=40 мм, m=2 мм с центрированием по внутреннему диаметру, посадка H7/g6: i40×2×H7/g6 ГОСТ 6033-80;

обозначение втулки того же соединения: i40×2×H7 ГОСТ 6033-80;

обозначение вала того же соединения: i40×2×g6 ГОСТ 6033-80.

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения. Имеют большое число мелких зубьев, поэтому мало ослабляют вал. Рекомендуются для тонкостенных ступиц, пустотелых валов, а также для передачи небольших вращающих моментов. Центрирование такого соединения осуществляется только по боковым граням.

По отраслевым стандартам соединения

изготовляют со следующими параметрами:

угол профиля 2α=90о; 72о; 60о;

наружный диаметр D=5-75 мм;

модуль m=0,2-1,5 мм;

число зубьев z=20-70.

Иногда треугольное

шлицевое соединение для удобства сборки выполняют конусным

при конусности 1:16.

Длину шлицевого соединения рекомендуется

делать не менее (0,5-0,8)D, лучше -

(1-1,2)D (где D - диаметр вала). Увеличивать длину соединения свыше (1,5-2)D не рекомендуется, так как при этом снижается

точность изготовления и уменьшается фактическая площадь соприкосновения шлицев.

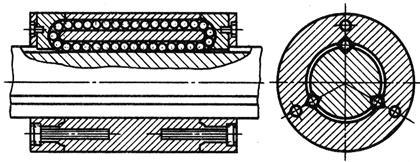

В последнее время начали применять шариковые шлицевые соединения (рис. 20), требующие очень малых усилий для перемещения ступиц. При перемещении последних под нагрузкой несущая способность шариковых шлицевых соединений в несколько раз больше, чем обыкновенных шлицевых соединений. Так как шариковые шлицевые соединения по конструкции сложнее и дороже обыкновенных, то применение их ограничено.

Рис. 20. Шариковое шлицевое соединение

Допускаемый момент (Нм) для шарикового шлицевого соединения (твердость вала и ступицы не менее 60 НRС):

![]()

где Zшл – число рабочих выступов (шлиц);

l – рабочая длина соединения, мм;

d, Dср – диаметры шариков и окружности расположения центров шариков, мм.

Зубчатые

соединения изготовляют из сталей с временным сопротивлением σв= 500 МПа.

Достоинства и недостатки шлицевых соединений

По

сравнению со шпоночными зубчатые соединения обладают рядом преимуществ:

1) при одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта;

2) обеспечивают большую усталостную прочность вала из-за отсутствия шпоночных канавок;

3) обеспечивают лучшее

центрирование соединяемых деталей и более точное направление при осевом

перемещении. Эти преимущества обусловили его широкое применение в

высоконагруженных машинах (станкостроении, авиастроении,

автотранспортной промышленности и т.д.);

4)

усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. Зубчатый вал можно

рассчитывать на прочность так же, как гладкий, диаметр которого равен

внутреннему диаметру зубчатого вала.

5) уменьшается число деталей соединения. Зубчатое соединение

образуют две детали, шпоночное – три, четыре.

6)

обеспечивается высокая надежность при динамических и реверсивных нагрузках,

вследствие равномерного распределения нагрузки по зубьям.

7)

уменьшается длина ступицы.

Недостатки

зубчатых соединений: требуют

специального оборудования для изготовления отверстий, более

сложная технология изготовления, а следовательно, и

более высокая стоимость.

Рекомендации по конструированию шлицевых соединений

1. Для подвижных соединений рекомендуют рабочую длину ступицы принимать не менее диаметра вала, т.е. lp<d. При коротких ступицах (lp<d) возможно защемление от перекоса при перемещении вдоль вала.

2. В длинных ступицах (lp>1,5d) необходима расточка отверстия выхода стружки при протягивании (см. рис. 21).

3. Для облегчения входа протяжки и сборки соединения в отверстии предусматривают заводные фаски (см. рис. 21).

4. В соединениях, воспринимающих радиальные нагрузки (зубчатые и червячные колеса, звездочки, шкивы), зубья шлицевого соединения желательно располагать симметрично относительно венцов.

5. Для уменьшения изнашивания следует уменьшать зазоры в соединении, повышать точность изготовления и твердость рабочих поверхностей.

6. Число Z и размеры шлицев принимаются в зависимости от диаметра вала по соответствующему ГОСТ. Длина зубьев определяется длиной ступицы, а если ступица подвижная – величиной хода её перемещения.

Рис.21

Эффективными

средствами повышения износостойкости шлицевых соединений являются:

1) уменьшение

углов перекоса;

2) увеличение

твердости контактирующих поверхностей путем азотирования, цементации, обдувки

дробью;

3)

уменьшение зазоров в шлицевом соединении, применение более плотных посадок,

центрирование по вспомогательным поверхностям и затяжка соединений;

4) применение

бочкообразных зубьев;

5)

подача смазки в зону контакта;

6)

снижение коэффициента трения путем покрытий (серебром, медью, кадмием,

молибденом).

Основными критериями работоспособности шлицов являются:

- сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

- сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Изображение шлицевых валов, отверстий и их соединений

Окружности и образующие поверхности выступов шлицев вала и отверстия показывают сплошными основными линиями (рис. 22-24).

Окружности и образующие поверхностей впадин на изображениях шлицевых вала и отверстия показывают сплошными тонкими линиями (рис.22-24), при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски (рис. 22).

Рис.22

Рис.23

Образующие поверхности впадин на продольных разрезах вала и отверстия показывают сплошными основными линиями (рис.22, рис. 24).

На проекции вала и отверстия на плоскость, перпендикулярную их оси, а также в поперечных сечениях и разрезах окружности впадин показывают сплошными тонкими линиями (рис. 24).

Рис.24

Делительные окружности и образующие делительных поверхностей на изображениях деталей шлицевых эвольвентных соединений показывают штрихпунктирной тонкой линией (рис. 22-24).

Границу шлицевой поверхности вала, а также границу между шлицами полного профиля и сбегом показывают сплошной тонкой линией (рис. 22).

На изображениях, полученных проецированием на плоскость, перпендикулярную оси шлицевых вала и отверстия, изображают профиль одного шлица и двух впадин. Допускается изображать большее число шлицов и впадин.

Если секущая плоскость проходит через ось шлицевых вала и отверстия, то на разрезах и сечениях валов шлицы условно совмещают с плоскостью чертежа и показывают нерассеченными (см. рис. 22), а на разрезах и сечениях отверстий впадины условно совмещаются с плоскостью чертежа (см. рис. 23 и рис. 24).

При изображении шлицевых вала или отверстия в разрезе или сечении линии штриховки проводят:

- в продольных разрезах и сечениях – до линий впадин (см. рис. 22, 24, 25);

- в поперечных разрезах и сечениях – до линий выступов (см. рис. 24, 25).

Если секущая плоскость проходит через ось шлицевого соединения, то при его изображении на разрезе показывают только ту часть поверхности шлицов отверстия, которая не закрыта валом (рис. 101).

Рис.25

Радиальный зазор между шлицами и впадинами вала и отверстия не показывают (рис. 25).

На изображениях шлицевых валов, полученных проецированием на плоскость, параллельную оси указывают длину шлицев полного профиля L1 до сбега (см. рис. 22).

Допускается дополнительно указывать полную длину шлицев L, или наибольший радиус инструмента R, или длину сбега L2.

На чертеже детали стандартизированного шлицевого соединения указывают в технических требованиях или на полке линии-выноски (рис. 25), условное обозначение шлицевого вала или шлицевого отверстия по соответствующему стандарту.

Расчет на прочность прямобочных шлицевых соединений

Проверочный расчет на прочность прямобочных

зубчатых соединений аналогичен расчету призматических шпонок.

Основными критериями работоспособности зубчатых (шлицевых) соединений являются сопротивления рабочих поверхностей смятию и изнашиванию в результате относительных перемещений, обусловленных деформациями и зазорами.

В зависимости от диаметра вала d (рис. 26)

по табл. 3 выбирают параметры зубчатого соединения, после чего соединение

проверяют на смятие. Проверку зубьев на срез не производят.

Рис. 26. К

расчету прямобочного шлицевого соединения

При расчете допускают, что по боковым

поверхностям зубьев нагрузка распределяется равномерно, но из-за неточности

изготовления в работе участвует только 75%

общего числа зубьев (т.е. коэффициент неравномерности распределения

нагрузки между зубьями (шлицами) ψ = 0,75).

По

аналогии с условием (3)

![]()

где Т — вращающий момент на валу, Нмм; ψ= 0,75; z — число зубьев (выбирают в зависимости

от d по

табл.3); h – высота поверхности

контакта зубьев; L – длина поверхности контакта зубьев; dcp —

средний диаметр соединения, мм; l — рабочая длина зубьев, мм; D,

l, r (см. рис. 26) — выбирают в зависимости от d по табл.

3; [σ]см - допускаемое напряжение на смятие боковых граней зубьев из

сталей, имеющих σв> 500 МПа ([σ]см принимают по табл.

4). В таблице 4 приведены значения [σ]см для изделий общего

машиностроения и подъемно-транспортных устройств, рассчитанных на длительный

срок службы. В каждой отрасли машиностроения рекомендуют свои значения с учетом

специфики эксплуатации (срок службы, режим нагрузки и пр.), качества

изготовления, прочности материалов и др.

Например,

в станкостроении рекомендуют более низкие значения: [σ]см = 12 – 20 МПа для неподвижных

соединений и [σ]см

= 4 – 7

МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность

станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более

высокие значения [σ]см

= 50 – 100 МПа – для получения легких

конструкций.

Для прямобочных шлицев h=0,5(D-d)-2f;

dср=0,5(D+d),

где f- величина фаски

зуба.

для эвольвентных шлицев h=θm; dср=D-1,1m,

где θ=1 - при центрировании по боковым поверхностям и θ=0,9 при центрировании по наружному диаметру;

m - модуль шлицев;

d - диаметр делительной окружности.

Для треугольных

шлицов h=0,5(D-d); dcp=d=mz.

При проверке

соединения на износ действующие напряжения, вычисленные по (9), проверяются на

выполнение соотношения

![]()

где ![]() – коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [σ]изн

зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов.

Для шлицов, закалённых до поверхностной твёрдости HRC 60,

принимают [σ]= 40…85 МПа, а для шлицованных деталей

без термохимической обработки – [σ]изн = 25…50 МПа.

– коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [σ]изн

зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов.

Для шлицов, закалённых до поверхностной твёрдости HRC 60,

принимают [σ]= 40…85 МПа, а для шлицованных деталей

без термохимической обработки – [σ]изн = 25…50 МПа.

Предельный

вращающий момент,

передаваемый соединением, равен Тmax=0,5σсмzhψldср

Таблица 3. Зубчатые прямобочные

соединения, размеры, мм

|

Номинальные

размеры z х d х D |

b |

l |

r, не более |

Серия |

|

6 х 26 х 30 |

6 |

0,3 |

0,2 |

Легкая |

|

8 х 32 х 36 |

6 |

0,4 |

0,2 |

|

|

8 х 36 х 40 |

7 |

0,4 |

0,3 |

|

|

8 х 42 х 46 |

8 |

0,4 |

0,3 |

|

|

8 х 46 х 50 |

9 |

0,4 |

0,3 |

|

|

8 х 52 х 58 |

10 |

0,5 |

0,5 |

|

|

6 х 11 х 14 |

3 |

0,3 |

0,2 |

Средняя |

|

6 x 21 х 25 |

5 |

0,3 |

0,2 |

|

|

6 х 26 х 32 |

6 |

0,4 |

0,3 |

|

|

8 х 36 х 42 |

7 |

0,4 |

0,3 |

|

|

10 х 16 х 20 |

2,5 |

0,3 |

0,2 |

Тяжелая |

|

10 х 18 x 23 |

3 |

0,3 |

0,2 |

|

|

10 x 21 х 26 |

3 |

0,3 |

0,2 |

|

|

10 x 23 x 29 |

4 |

0,3 |

0,2 |

|

|

10 x 26 x 32 |

4 |

0,3 |

0,2 |

|

|

10 x 28 x 35 |

4 |

0,4 |

0,3 |

|

|

10 x 32 x 40 |

5 |

0,4 |

0,3 |

|

|

10 x 36 x 45 |

5 |

0,4 |

0,3 |

|

|

10 x 42 x 52 |

6 |

0,4 |

0,3 |

Таблица 4. Допускаемые

напряжения смятия [𝛔]см

на рабочих гранях зубьев (шлицев)

|

Соединение |

Условия эксплуатации |

[σ]см на рабочих гранях зубьев |

|

|

без термической обработки |

с термической обработкой |

||

|

Неподвижное |

Тяжелые Средние Легкие |

35-40 60-100 80-120 |

40-70 100-140 120-200 |

|

Подвижное ненагруженное |

Тяжелые Средние Легкие |

15-20 20-30 25-40 |

20-36 30-40 40-70 |

|

Подвижное под нагрузкой |

Тяжелые Средние Легкие |

— |

3-10 5-15 10-20 |

Примечания: тяжелые условия эксплуатации означают, что нагрузка

знакопеременная с ударами; вибрации большой частоты и амплитуды; плохие условия

смазки в подвижных соединениях; невысокая точность изготовления.

Последовательность проверочного расчета шлицевых соединений

Исходные данные:

Передаваемый крутящий момент Т.

Диаметр вала d и длина ступицы lст.

Условия работы.

Последовательность расчета:

1.Задаются видом зубчатого соединения в зависимости от

точности центрирования деталей, величины нагрузки, условий эксплуатации и типа

производства.

2. Зная диаметр вала d, по ГОСТу принимают

размеры зубчатого соединения, причем серией задаются в зависимости от характера

соединения и условий работы.

3. Из условия прочности на смятие определяют расчетное напряжение σсм в соединении и сравнивают с допускаемыми [σ]см (табл.4). Если σсм превышает [σ]см более чем на 5%, то увеличивают длину ступицы lст или принимают другую серию, а иногда другой вид соединения и повторяют проверочный расчет.

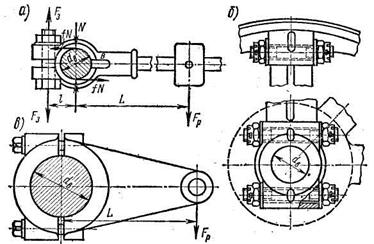

Клиновые соединения

Клиновым называют разъёмное соединение, затягиваемое или регулируемое с помощью клина. Клиновое соединение представляет собой соединение стержня со втулкой (рис. 27). Стержень имеет поперечный клиновой паз с углом, равным углу клина, а втулка имеет паз постоянного сечения. Забивая клин или перемещая его посредством винта, затягивают клиновое соединение.

Достоинства и недостатки клиновых

соединений

Достоинства клиновых соединений заключается в простоте конструкции, быстроте сборки и разборки, возможности создания больших усилий затяжки.

К недостаткам клиновых соединений относятся не технологичность конструкции, ослабление основных деталей прорезями для установки клина и необходимость в ответственных случаях устройств, стопорящих клин.

Указанные недостатки ограничивают применение клиновых соединений. Они всё же находят применение там, где удобство и быстрота сборки и разборки имеют решающее значение, например, в зажимных устройствах станков.

а)

б)

Рис.27. Клиновые соединения стержня со

втулкой: а) сопряжение по цилиндрической поверхности и по

торцу; б) по конической поверхности

В клиновых соединениях применяют почти исключительно односкосные клинья. Уклоны рабочей поверхности клина в зависимости от назначения назначают в пределах 1:100; 1:40; 1:10; 1:4.

По назначению клиновые соединения разделяются на:

- силовые, предназначенные для прочного скрепления деталей;

- установочные, применяемые для установки, регулировки взаимного положения деталей.

В свою очередь силовые клиновые соединения в зависимости от метода сборки и характера воспринимаемых нагрузок подразделяют на:

- ненапряжённые, собираемые без предварительной затяжки и предназначенные для восприятия постоянных по величине и знаку усилий;

- напряжённые, собираемые с предварительной затяжкой.

При нагружении соединений осевыми усилиями, изменяющимися по величине и знаку, как правило, применяют напряжённые конструкции. В этих соединениях, до приложения внешней нагрузки, при запрессовке клина создаётся предварительная затяжка. Величина её должна гарантировать совместность работы соединения при внешней переменной нагрузке. Обязательное условие надёжной работы таких соединений, сохранение остаточной затяжки деталей соединения после приложения внешней нагрузки.

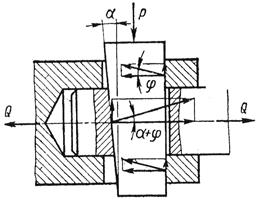

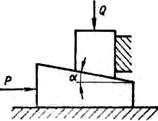

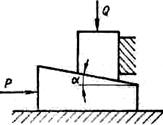

Расчет на прочность клиновых соединений

При забивании клина суммарные силы на рабочих гранях клина равнодействующие нормальных сил и сил трения наклонены на угол трения φ к нормалям в сторону, обратную перемещению клина рис. 28. В установочных клиновых соединениях усилие на стержне равно полезной нагрузке Q = Qвн.

В соединениях с предварительным натягом по условию, что после приложения нагрузки в соединении сохранился натяг Q = (1,25…1,5)Qвн. Из условия равновесия клина можно определить усилие, необходимое для его забивания Р:

P=Q[tg(α+φ)+tgφ];

где α – угол наклона образующей клина к его оси.

При забивании клина изменяется направление сил трения на рабочих гранях и усилие, необходимое для выбивания клина можно определить по зависимости:

P1=Q[tg(φ+α)+tgφ].

Самоторможение клинового соединения возможно, если сила P1, необходимая для его выбивания должна быть больше нуля.

Поэтому:

tg(φ+α)+tgφ≥0

или угол наклона клина был меньше удвоенного угла трения α≤2φ.

а)

б)

в)

Рис.28. Расчетная схема клинового соединения

Таким образом, угол односкосного клина или сумма углов сторон угол заострения двухскосного клина должен быть меньше двойного клина трения на рабочих гранях.

Расчётный коэффициент трения обычно принимают равным 0,1φ≈5045’. В силовых клиновых соединениях при уклоне менее 1:25 обеспечивается значительный запас самоторможения.

Действительное распределение давлений по рабочей поверхности клина неравномерно, однако в расчётах условно принимают, что давление по поверхности контакта распределяется равномерно рис. 28,б.

В клиновом соединении стержень рассчитывают на растяжение по ослабленному сечению:

![]()

где d – диаметр стержня; в – ширина прорези для клина.

Втулка рассчитывается на смятие рабочих поверхностей:

![]()

где δ – толщина втулки.

Клин работает на изгиб, поэтому его рассчитывают по схеме, приведённой на рис.28,б.

![]()

Высота клина h равна:

![]()

Клин обычно изготавливают из среднеуглеродистой стали марки Ст. 5 или Ст. 6, для которых [σ]≈150 МПа, а [σ]см≤ 200 МПа.

Штифтовые и профильные соединения

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов и точного взаимного фиксирования деталей. Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов (рис. 29).

Рис.29. Штифтовые соединения

Рис.30. Конструкции штифтов

Известны цилиндрические (рис.30,а,б), конические (рис.30, в, г, д), цилиндрические пружинные разрезные (рис.30, е), просечённые цилиндрические, конические и др. (рис.30, ж, з, и, к), простые, забиваемые в отверстия (рис.30, б, в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.30, д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями.

Цилиндрические штифты устанавливают в

отверстиях с натягом; иногда штифты расклепывают.

Конические штифты выполняют с конусностью 1:50, обеспечивающей самоторможение и центрирование деталей. Наибольшее распространение имеют гладкие конические штифты. Они обеспечивают надёжное самоторможение и центрирование деталей. Конические штифты в основном применяют в соединениях деталей по плоскостям, стягиваемым крепёжными болтами. В этих соединениях штифты осуществляют фиксацию деталей, а основная нагрузка воспринимается силами трения в стыке, создаваемыми начальной затяжкой болтов.

Под насеченные цилиндрические штифты с

коническими или цилиндрическими насечками не нужно развертывать отверстие -

насечки обеспечивают надежное соединение и предохраняют штифт от выпадения в

процессе работы.

Установочные штифты обычно устанавливают в глухое отверстие по посадке с натягом в одной из соединяемых

деталей; выступающий конец штифта входит в отверстие другой детали по

посадке H7/js6 или H7/h6.

По назначению их разделяют на

силовые и установочные. На рис.31 показана установка цилиндрического штифта. В

качестве силовых используют конические и фасонные

штифты.

Гладкие конические и цилиндрические штифты чаще всего применяют в качестве установочных. Конические штифты изготавливают с конусностью 1:50, обеспечивающей самоторможение, они допускают многократную сборку–разборку и поэтому применяются чаще.

Хорошо зарекомендовали себя в качестве крепежных насеченные штифты, которые надежно сцепляются при забивании со стенками отверстия, допускают многократную сборку – разборку без заметного ухудшения сцепления. Пружинные штифты ввиду большой податливости можно устанавливать в грубо обработанные отверстия, причем обеспечивается надежное сцепление при вибрационных и ударных нагрузках, допускается многократная разборка и сборка.

Рис. 31. Соединение цилиндрическим штифтом

При больших нагрузках ставят два или три штифта (под углом 90 или 120°). При передаче знакопеременной нагрузки эти штифты следует устанавливать так, чтобы исключить их выпадение. Материал штифтов — сталь Ст5, Стб, 40, 35Х и др. Гладкие штифты выполняют из стали 45 и А12, штифты с канавками и пружинные – из пружинной стали.

При закреплении колёс на валу штифты передают как вращающий момент, так и осевое усилие.

Достоинства и недостатки штифтовых соединений

Достоинства

штифтовых соединений:

- простота конструкции;

- простота монтажа-демонтажа;

- точное центрирование деталей благодаря посадке с натягом;

- работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные

![]()

![]()

Штифты с канавками рассчитывают также, как гладкие, но допускаемые напряжения материала занижают на 50%.

Профильные соединения относятся к бесшпоночным соединениям.

Профильное

соединение -

подвижное или неподвижное соединение двух

соосных деталей, контактная поверхность которых в поперечном сечении имеет

форму плавной замкнутой кривой, отличной от окружности.

Простейшим профильным соединением является соединение с валом или с осью, как показано на рис. 32, а. Более совершенными являются профильные соединения с овальным контуром поперечного сечения. Последние применяются при передаче не только крутящего момента, но и осевой нагрузки. По сравнению со шпоночными и шлицевыми соединениями профильные обеспечивают лучшее центрирование и более высокую прочность, отсутствие концентрации напряжений, вследствие малых плеч контактные напряжения существенно выше по сравнению со шлицевыми, причём напряжения эти тем больше, чем большее число граней имеет профильное соединение. Кроме того, в профильном соединении на ступицу действуют значительные распорные силы, требующие большей толщины её стенок. По этой причине профильные соединения применяются в малонагруженных передачах, например, в соединениях рычагов с поворотными валиками в механизмах переключения передач. Но сложность изготовления профильного отверстия ограничивает их применение.

Расчет на прочность профильных соединений сводится в основном к проверке их рабочих поверхностей на смятие, прочности и радиальной деформации ступицы.

Рис. 32.

Профильные соединения:

а) продольное сечение; б), в), г) возможные поперечные

сечения:

овальное, треугольное, квадратное.

Призматическое

соединение - подвижное или

неподвижное соединение двух соосных деталей, контактная поверхность которых в

поперечном сечении имеет форму многоугольника. Наиболее распространёнными среди

призматических соединений являются соединения «на квадрат» (рис. 32.1) или «на

шестигранник». Призматические соединения наиболее просты в изготовлении при

индивидуальном производстве.

При передаче моментной нагрузки в призматическом

соединении нагрузка на каждой грани распределяется по треугольнику – на одной стороне

грани напряжения равны нулю, а на другой кромке максимальны.

Максимальные напряжения смятия в призматическом

соединении

![]()

а допустимый передаваемый момент

![]()

где z – число граней; a и l – ширина и длина рабочей части грани; [σ]см – допускаемые напряжения смятия для наиболее слабой детали.

Рис.32.1. Призматическое соединение «на квадрат»

Клеммовые соединения

Разъемные соединения. Применяемые для закрепления на осях, валах, стойках, штангах различных устройств (рычагов, разъемных муфт и шкивов и т. д.) за счет сил трения (без шпонок, шлицев или установочных винтов), называют клеммовыми (рис.33).

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь; б) с разъемной ступицей.

Разъемная ступица несколько увеличивает вес и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и от других расположенных на валу деталей.

При соединении деталей с помощью клеммы используются силы трения, которые возникают от затяжки болтов; за счет этих сил трения соединение может нагружаться как моментом, так и осевой силой. Ранее отмечалось, что передача нагрузки только за счет сил трения недостаточно надежна. Поэтому не рекомендуется применять клеммовое соединение для передачи больших нагрузок.

К достоинствам клеммового соединения относится простота монтажа и демонтажа, возможность закрепления детали в любом оси и вала, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т.п.).

Несущая

способность клеммового соединения примерно в 2 раза

ниже по сравнению с прессовым при тех же размерах и

величине сжатия поверхностей.

Рис. 33

Расчет на прочность клеммовых соединений

Клеммовое соединение способно передать крутящий момент

![]()

где Fзат – усилие затяжки болтов, Н; d – диаметр соединения (вала), мм; f - коэффициент трения для материалов деталей, входящих в соединение. В свою очередь усилие затяжки болтов зависит от прочности каждого из них

![]()

где z – число болтов в соединении; d1

– внутренний диаметр резьбы болта; [𝜎]р –

допускаемые напряжения растяжения для материала болта.

Напряжения

смятия на контактных поверхностях деталей, входящих в соединение

![]()

где l – длина контактной поверхности соединяемых деталей; φ≈0,5 –

коэффициент неравномерности давления по посадочной поверхности, возникающей за

счёт жесткости ступицы; остальные величины определены выше.

В зависимости от

выполнения соединения при расчете можно рассмотреть два предельных случая.

Первый

случай. Клемма обладает большой жесткостью, а посадка

деталей выполнена с большим зазором или же отверстие имеет эллиптическую форму

(рис. 34,а). При этом можно допустить, что контакт деталей происходит по линии,

а условие надежности соединения записывается так:

![]() и

и ![]()

где

S – внешняя осевая сила.

По условию равновесия любой половины клеммы до нагружения крутящим моментом: N=2Q, тогда ![]() и

и ![]()

а)

б)

Рис. 34. Расчетные

схемы клеммового соединения

Второй

случай. Клемма достаточно гибкая,

форма сопрягаемых деталей строго цилиндрическая, зазор в соединении равен нулю

(рис.34,б). В этом случае можно полагать, что давление P распределено равномерно по поверхности контакта, а

условие прочности соединения выражается в виде

![]()

Вспоминая

теорему о равнодействующей равномерного давления на кривую стенку и

рассматривая равновесие полуклеммы, запишем ![]() . После постановки и сокращения получим

. После постановки и сокращения получим

![]()

Таким

образом, нагрузочные способности для двух предельных случаев относятся как 2/π. Первый случай является самым неблагоприятным, а

второй – наиболее рациональным с точки зрения потребной величины затяжки

болтов. На практике условия работы клеммовых

соединений рассматривают как среднее между двумя рассмотренными выше:

![]()

Для

определения силы затяжки выразим Q:

![]()

где

Z - число болтов, расположенных с одной стороны вала; k=1,3…1,8 -

коэффициент надежности соединения.

При

совместном действии M и S сдвигающей силой на поверхности контакта будет

равнодействующая осевой силы S и окружной ![]() . Для такого случая

. Для такого случая ![]()

Вопросы для самопроверки

- В чём различие между разъёмными и неразъёмными соединениями?

- Каково назначение шпонок и какие их типы стандартизованы?

- Недостатки шпоночных соединений.

- В каких случаях применяют призматические шпонки?

- Какие достоинства имеют соединения сегментными шпонками и когда их рекомендуют применять?

- Как устанавливают размеры шпонок?

- Как произвести проверочный расчет призматических шпонок?

- Ваше мнение: какой основной недостаток имеют зубчатые соединения?

- Как назвать шпонку 1, показанную на рисунке, ее назначение?

- Какими гранями (боковыми или верхней и нижней) передается вращающий момент врезными призматическими и клиновыми шпонками?

- Дайте определение детали — шпонке.

- Сколько деталей включает шпоночное и сколько — зубчатое соединение?

- Как называется деталь 3 на рисунке?

- Как называется соединение, показанное на рисунке? Какой недостаток имеет это соединение?

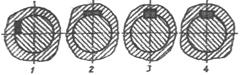

- Как называются детали, показанные на рисунке?

- Определите по рисунку тип зубьев (шлицев) на валах.

- Какова конструкция и основное назначение штифтовых соединений?

- Каковы виды нагружения и критерии расчёта штифтов?

- Какова конструкция и основное назначение шпоночых соединений?

- Каковы виды нагружения и критерии расчёта шпонок?

- Каковы основные виды шпонок, их достоинства и недостатки?

- Как проводится расчет шпонок на прочность?

- Дайте классификацию шлицевых соединений.

- Какими достоинствами обладают шлицевые соединения по сравнению со шпоночными?

- Какие существуют способы центрирования шлицевых прямобочных соединений?

- Как производят проверочный расчет прямобочного шлицевого соединения?

- Каковы виды шлицевых соединений и способы их центровки?

- Каковы преимущества и недостатки шпоночных, шлицевых, профильных соединений и шлицевых соединений качения в сравнении друг с другом?

- Как проводится расчет на прочность шлицевых соединений?

- Каковы назначение, виды и методы расчета штифтов?

- Какова конструкция и основное назначение шлицевых соединений?

- Каковы виды нагружения и критерии расчёта шлицов?

- Каково назначение шлицевых соединений? Их разновидности. Какие шлицевые соединения стандартизованы?

- Каким достоинствами обладают шлицевые соединения по сравнению со шпоночными?

- Какими применяют способы центрирования шлицевых прямоточных и эвольвентных соединений? Чем обусловлен выбор способа центрирования?

- В чем преимущества шлицевого соединения по сравнению со шпоночным?

- Критерии работоспособности шлицевых соединений? Почему они изнашиваются и как это учитывают при расчете?

- Каковы основные критерии работоспособности шлицевых соединений? Как устанавливают размеры шлицевых соединений?

- Каково назначение шпоночных соединений? Из разновидности. Материал шпонок. Недостатки шпоночных соединений.

- Почему шпонки рассчитывают по напряжениям смятия, а не среза?

- В каких случаях применяют призматические шпонки? Как получают для них пазы в ступице и на валу?

- Какие достоинства имеют соединения сегментными шпонками и когда рекомендуют применять такие соединения?

- Каковы основные критерии работоспособности соединений призматическими и сегментными шпонками? Как устанавливают размеры призматических и сегментных шпонок?

- Почему для разных ступеней одного и того же вала рекомендуют назначать одинаковые по сечению шпонки исходя из ступени меньшего диаметра и располагать их на одной образующей?

- Как выполняют проверочный расчет призматической шпонки?

- Какое соединение показано на рисунке.

1. Шпоночное

2. Шлицевое

3. Штифтовое

4. Резьбовое

- Как называются детали, показанные на рисунке?

1. Шпонки

2. Шлицы

3. Штифты

4. Шпонки призматические

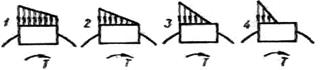

- Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.

1. Шпонка призматическая, исполнение 1

2. Шпонка призматическая, исполнение 2

3. Шпонка призматическая, исполнение 3

4. Шпонка призматическая

- Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.

1. Шпонка призматическая, исполнение 1

2. Шпонка призматическая, исполнение 2

3. Шпонка призматическая, исполнение 3

4. Шпонка призматическая

- Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.

1. Шпонка призматическая, исполнение 1