Главная

Раздел

27. Элеваторы

Содержание

1.1. Устройство, назначение,

особенности конструкции

1.2. Способы загрузки и разгрузки

1.3. Особенности расчета ковшового

элеватора

2. Люлечные и полочные элеваторы

2.1. Назначение и устройство, особенности

конструкции

2.2. Способы загрузки и разгрузки

2.3. Особенности расчета люлечных

и полочных элеваторов

Элеваторы являются подъемниками

вертикального действия и служат для вертикального и крутонаклонного

(под углом

60–82º) перемещения насыпных и штучных грузов без промежуточной

загрузки и разгрузки. Применение элеваторов в качестве

междуэтажного транспортного средства даёт возможность иметь компактные транспортные схемы, занимающие малые площади.

В качестве тягового

элемента элеваторов используются резинотканевые или резинотросовые конвейерные

ленты и цепи пластинчатые, втулочные, роликовые и катковые

с шагом 100–630 мм или сварные круглозвенные с термообработкой звеньев.

По типу грузонесущего элемента элеваторы

классифицируют на ковшовые (для перемещения сыпучих

грузов), полочные и люлечные (для перемещения штучных грузов). Ковшовые

элеваторы служат для подъема насыпных грузов (пылевидных, зернистых,

кусковых). Люлечные и полочные – для штучных (мешки,

ящики, отдельные детали и т. д.).

По виду

тягового органа различают элеваторы: ленточные; цепные (одно-

и двухцепные); канатные.

Элеватор состоит из укрепленных на

металлоконструкции верхнего и нижнего барабанов (звездочек, блоков), один из которых

(чаще верхний) является приводным, и огибающего их гибкого тягового органа

(лента, цепь, канат) с укрепленными на нем грузонесущими элементами (ковши,

полки и т. д.).

Ходовая часть

элеватора приводится в движение от привода, который большей частью крепится

непосредственно на металлоконструкции элеватора. Привод состоит из редуктора,

электродвигателя и тормозного устройства (останова). Некоторые схемы приводов

включают в себя открытые зубчатые или клиноременные передачи.

В нижней

части элеватора располагается натяжное устройство (грузовое, винтовое,

рычажное). Известны конструкции элеваторов, в которых натяжное устройство

располагается в верхней части.

Загрузка

ковшей или подача единичных грузов на полки, люльки производится в нижней части

элеватора, куда транспортируемый материал подается через загрузочную воронку

питающим устройством или по направляющим. Сыпучие материалы при этом попадают

или непосредственно в ковши, или на дно нижней части, откуда он зачерпывается

ковшами. При огибании верхнего барабана (звездочек,

блоков) ковшами материал из них высыпается и отводится разгрузочным патрубком.

Единичные грузы также снимаются в верхней части элеватора. На рис. 2 приведена

схема ковшового элеватора, принципиальный состав этой схемы в целом характерен

для всех видов элеваторов.

Преимущества

элеваторов:

– сохранность транспортируемого груза;

– простота конструкции;

– надежность при эксплуатации;

– возможность создания герметичного и

звукоизолирующего кожуха;

– малые

габаритные размеры в поперечном направлении, что дает

возможность иметь компактные транспортные схемы, позволяющие экономно использовать

производственные площади.

Недостатки

элеваторов заключаются в следующем:

– возможны отрывы ковшей при перегрузках;

– необходимо

обеспечивать равномерную подачу груза при загрузке.

Параметры

элеваторов:

– высота подъема груза H может достигать 60…90

м;

– производительность весовая Q до 1000 т/ч или объемная V

до 500 м3/ч.

1. Ковшовые элеваторы

Применяются на предприятиях химической,

металлургической, машиностроительной промышленности, в производстве

строительных материалов, на углеобогатительных фабриках, на пищевых комбинатах,

в зернохранилищах. Специальные ковшовые элеваторы для вертикального

транспортирования зерна и муки на мукомольных и комбикормовых предприятиях получили

название нории. Их параметры также подчиняются государственным

стандартам.

Ковшовые элеваторы

выполняются стационарными и передвижными (на

погрузочных машинах); используются как

транспортные и технологические машины.

Преимуществами

ковшовых элеваторов являются: малые габаритные размеры в плане; большая высота

подачи груза (60–75 м); большой диапазон производительности (5–500 м3/час);

широкий ассортимент транспортируемых грузов. К недостаткам ковшовых элеваторов

относятся: возможность отрыва ковшей при перегрузках; необходимость равномерной

подачи груза.

Основные

параметры элеваторов общего назначения установлены государственными стандартами. Основными параметрами ковшовых элеваторов являются: производительность Q от 1,6 до 320 м3/ч; ширина ковша 100–1000 мм; шаг ковшей 160–800 мм;

скорость 0,4–2,5 м/с; высота подъема; мощность приводного двигателя Р (кВт).

1.1. Устройство, назначение,

особенности конструкции

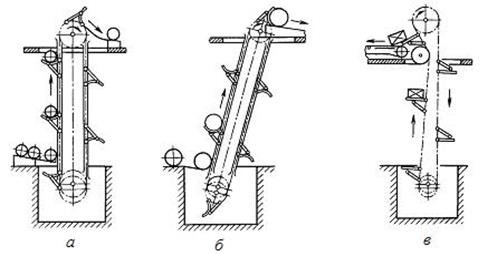

Ковшовые элеваторы

классифицируют по типу тягового элемента на ленточные и цепные; по направлению

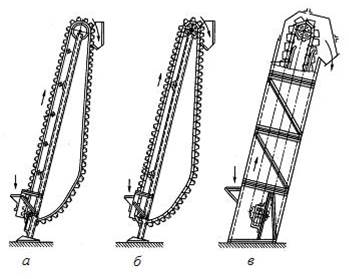

перемещения ковшей – на вертикальные и наклонные со свободно свисающей или поддерживаемой обратной ветвью (рис. 1).

Рис. 1. Схема круто наклонного элеватора:

а – ленточного; б – цепного со свободно свисающей обратной ветвью;

в – двухцепного с

поддерживаемой обратной ветвью

Ковшовые элеваторы

имеют вертикально замкнутый тяговый элемент (лента, цепь) с жёстко

прикреплёнными к нему грузонесущими элементами (ковшами), тяговый элемент

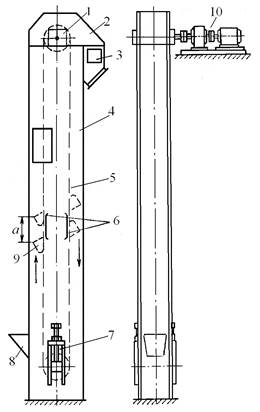

огибает верхний приводной и нижний натяжной барабаны (или звёздочки) (рис. 2).

Привод элеватора –

редукторный, размещается в верхней части элеватора, при малой мощности

применяют мотор-редукторы, привод снабжён остановом для предохранения от

обратного движения ходовой части.

Натяжное устройство – винтовое, пружинно-винтовое или грузовое в

зависимости от типа тягового элемента, привода и высоты. НУ

располагается на валу нижнего барабана (звездочки), ход натяжного устройства составляет

200–500 мм. Ходовая часть и поворотные устройства элеватора помещаются в

закрытом металлическом кожухе, который является силовым каркасом,

воспринимающим статические и динамические нагрузки. Кожух состоит из верхней части (разгрузочный патрубок или

головка элеватора), средних секций и нижней части (загрузочный носок). В

боковых стенках кожуха располагаются люки с герметичными дверцами для обслуживания

и ремонта. Секции кожуха соединяют между собой болтами, высота секций

составляет 2–2,5 м.

Рис. 2. Схема ковшового элеватора:

1 – приводной барабан; 2 – разгрузочный патрубок;

3 – смотровые люки; 4 – кожух;

5 – тяговый элемент; 6 – направляющие шины; 7 –

натяжное устройство;

8 – загрузочный башмак; 9 – ковши; 10 – привод

Насыпной груз

подаётся в загрузочный патрубок (носок) нижней части элеватора, загружается в

ковши, поднимается в них и разгружается на верхнем барабане (звёздочке) в

патрубок верхней части элеватора. Нижняя часть кожуха может быть с высоким и

низким расположением загрузочного носка: высокий носок с днищем под углом 60°

применяют при транспортировании влажных плохо сыпучих грузов, низкий носок (с

днищем под углом 45°) – для сухих хорошо сыпучих грузов.

Выбор способа

расположения ковшей их крепления на тяговом элементе зависит от характеристики

груза и способа загрузки и разгрузки. По скорости движения ковшей элеваторы

бывают быстроходные и тихоходные; по расположению ковшей: с сомкнутыми ковшами

(для транспортирования крупнокусковых и абразивных грузов) и расставленными

ковшами (для перемещения мелкофракционных грузов).

Ковши элеваторов

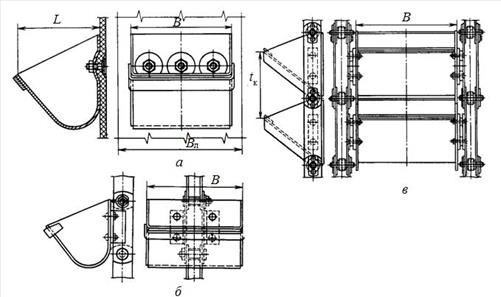

Разнообразие физических свойств транспортируемого материала обусловливает необходимость применения в элеваторах различных по форме ковшей. Конструкции ковшей также определяются и способами их загрузки и разгрузки. Основные параметры (рис. 3) – ширина B, м; вылет L, м; высота Hк, м; радиус скругления днища R, м; объем или емкость по оси x-x i, л.

Всего

предусмотрено четыре типа ковшей.

1. Глубокие со скругленным (цилиндрическим) днищем. Обозначение –

«Г».

2. Мелкие со скругленным днищем. Обозначение – «М».

3. С

остроугольным днищем и бортовыми направляющими. Обозначение – «О».

4. Скругленные

с бортовыми направляющими. Обозначение – «С».

В зависимости

от конструкции ковшей различают следующие типы элеваторов:

– ленточный быстроходный с

расставленными глубокими ковшами типа «ЛГ»;

– ленточный быстроходный с расставленными мелкими

ковшами типа «ЛМ»;

– ленточный тихоходный с

сомкнутыми остроугольными ковшами типа «ЛО»;

– цепной быстроходный с расставленными глубокими ковшами

типа «ЦГ»;

– цепной быстроходный с расставленными мелкими ковшами типа

«ЦМ»;

– цепной тихоходный с сомкнутыми остроугольными ковшами типа

«ЦО»;

– цепной тихоходный с сомкнутыми скругленными

ковшами типа «ЦС».

Рис. 3. Ковши элеваторов: а – глубокие со скругленным (цилиндрическим) днищем; б – мелкие со скругленным днищем;

в

– с остроугольным днищем и бортовыми направляющими; г – скругленные с бортовыми направляющими

Глубокие ковши имеют повышенную глубину и емкость. Их

применяют для транспортирования сухих, легкосыпучих пылевидных, зернистых и

мелкокусковых грузов (зерно, песок, земля и т. д.)

Мелкие ковши

имеют малую глубину, что способствует лучшему опорожнению при разгрузке. Их

применяют для транспортирования влажных и слеживающихся плохосыпучих

пылевидных, зернистых и мелкокусковых насыпных грузов.

Цилиндрическое

днище способствует лучшему опорожнению ковшей и уменьшает возможность

прилипания частиц к внутренней поверхности.

Глубокие и

мелкие ковши применяют только на элеваторах с расставленным креплением ковшей.

Изготавливают сварными или штампованными из стали толщиной 1...6 мм; из чугуна,

пластмассы или резины, для предохранения от преждевременного износа переднюю

стенку ковша укрепляют накладками из твердой стали.

Ковши с

остроугольным днищем применяют на тихоходных цепных элеваторах для

транспортирования самых различных грузов — пылевидных, зернистых, кусковых.

Для них характерно только сомкнутое расположение.

К ковшам специального назначения следует отнести «обезвоживающие»

ковши с отверстиями в стенках, применяемые для транспортирования мокрого материала.

Параметры ковшей элеваторов стандартизованы. Диапазоны параметров

следующие:

– ширина B = 100...1000 мм;

– вылет L = 50...165 мм;

– высота Hк =

65...615 мм;

– емкость i = 0,1...148 л.

Тяговые элементы

Тяговым элементом ленточного ковшового

элеватора может являться как резинотканевая, так и резинотросовая конвейерная

лента, аналогично тому, как это реализовано в ленточных конвейерах. Ленты

применяются преимущественно в быстроходных элеваторах для перемещения

пылевидных, порошкообразных, зернистых и мелкокусковых грузов

малой и средней насыпной плотности, т. е. таких, зачерпывание которых не

оказывает большого сопротивления при загрузке.

Для надежного

крепления ковшей резинотканевая лента должна иметь не менее 3…4 прокладок

тягового каркаса. Ширина ленты должна быть на 25...150 мм больше ширины ковша.

Ленты рассчитывают с учетом их ослабления отверстиями для болтов.

Тяговым

элементом цепного ковшового элеватора служит одна или две тяговые пластинчатые

цепи. Сварные цепи используются реже. Цепи применяются при большой

производительности элеватора, значительной высоте подъема, для перемещения тяжелых

кусковых, горячих грузов, т. е. в случаях, когда создаются значительные

сопротивления движению.

Для

транспортирования абразивных грузов используют в основном ленточные элеваторы,

поскольку цепи в абразивной среде быстро изнашиваются.

Способы крепления ковшей

Для крепления ковшей к ленте применяют так называемые элеваторные болты, имеющие плоские тонкие головки с шипами или ребрами внизу, которые вдавливаются в ленту при затяжке болта (рис. 4, а). При транспортировании легких материалов, а также у элеваторов с небольшой шириной ковша болты располагают в один ряд, в остальных случаях – в два ряда с минимальным расстоянием между болтами, чтобы изгибы ленты в месте крепления ковша не приводили к ее порче.

Обычно ковши

на ленте располагают по ширине в один ряд. У элеваторов большой ширины

применяют двухрядное расположение ковшей, в шахматном порядке (рис. 4, б). Такое расположение позволяет делать

ковши достаточно жесткими, кроме того, снижает изгибные напряжения в ленте,

вызываемые бочкообразной формой барабана.

а) б)

б)

Рис. 4. Крепление ковша к

ленте: а – способ крепления; б – возможное расположение ковшей

Способы крепления

ковшей к цепям представлены на рис. 5. При ширине ковшей до

Рис. 5. Типы крепления ковшей к цепям: а – к пластинчатой цепи задней стенкой; б – к пластинчатой цепи боковыми стенками;

в – к сварной цепи задней стенкой; г – к сварной цепи боковыми

стенками

Ковши крепят к

ленте болтами с применением резиновых прокладок (рис. 6, а);

Рис. 6. Схемы

крепления ковшей: а – к ленте; б – к одной цепи; в – к двум цепям

1.2. Способы загрузки и разгрузки ковшовых элеваторов

Способы наполнения и загрузки ковшей

элеваторов

Ковшовые

элеваторы классифицируют по способу наполнения и разгрузки ковшей, типу ковшей

и их расположению на тяговом элементе. От особенностей процессов наполнения

ковшей зависят их форма, расположение на тяговом органе и скорость движения.

Загрузка

ковшей элеватора может производиться двумя способами:

– зачерпыванием

из нижней части кожуха (рис. 7, а);

– засыпанием в ковш (рис. 7, б).

Рис. 7. Способы заполнения ковшей элеватора:

а – зачерпыванием

из нижней части кожуха; б – засыпанием

в ковши

Загрузка зачерпыванием применяется в элеваторах с

расставленными ковшами при транспортировании сухих хорошо сыпучих, пылевидных и

мелкокусковых грузов (например, угольная пыль, цемент, песок, опилки и т. д.),

черпание которых не создает значительных сопротивлений и может проходить при

повышенных скоростях (v = 0,8...4,0 м/с). Загрузка засыпанием применяется

для крупнокусковых и абразивных грузов (гравий, руда, кусковой уголь), когда

из-за больших сопротивлений возможен отрыв ковшей или даже обрыв тягового

элемента. Этот способ возможен только при сомкнутом (непрерывном) расположении

ковшей, что исключает просыпь между ковшами и при

пониженных скоростях (до 1 м/с), так как при больших скоростях ковши

отбрасывают груз и плохо заполняются.

Способы разгрузки ковшей элеваторов

Разгрузка ковшей бывает:

– центробежная;

– самотечная;

– самотечная

направленная;

– самотечная свободная при дополнительном отклонении тягового

органа.

При центробежной разгрузке (рис. 8, а) ковши разгружаются в основном под действием центробежной силы во время прохождения ковшей через барабан или звездочку. Груз выпадает непосредственно в разгрузочный патрубок кожуха элеватора. Эту разгрузку применяют для быстроходных, преимущественно ленточных элеваторов с расставленными ковшами для транспортирования легкосыпучих пылевидных, зернистых и мелкокусковых насыпных грузов.

Рис. 8. Схемы загрузки и разгрузки ковшовых

элеваторов:

а – загрузка зачерпыванием, разгрузка под действием центробежной силы;

б – загрузка засыпанием в ковши, разгрузка самотечная направленная;

в – самотечная свободная разгрузка; г –

центральная разгрузка

Скорость движения ковшей 1...4 м/с. Шаг ковшей такой, что выброшенные

из ковша частицы не попадают на впереди идущий ковш.

Самотечная разгрузка (рис. 8, б) отличается от центробежной тем, что разгрузка производится преимущественно под действием сил тяжести и проходит при меньшей скорости.

Самотечная направленная разгрузка (рис. 9, а) характерна для ленточных и цепных элеваторов с сомкнутыми

ковшами. При огибании верхнего барабана или звездочки

груз высыпается из ковша под действием силы тяжести на заднюю стенку предыдущего

ковша и далее между боковыми бортами ковша в разгрузочный патрубок. Этот способ

применяется в тихоходных элеваторах при скорости 0,4...0,8 м/с

для кусковых, тяжелых и абразивных грузов (гравий,

руда, шлак, кусковой уголь и т. д.).

Самотечная свободная разгрузка (рис. 9, б) происходит при дополнительном отклонении тягового органа с

ковшами, когда появляется свободное высыпание груза под действием силы тяжести.

Этот вид разгрузки применяют для плохосыпучих,

влажных и мокрых грузов. Отклонение обеспечивается дополнительными

направляющими звездочками или шинами. Разгрузка происходит при пониженной

скорости до 0,6 м/с.

Рис. 9. Схемы разгрузки ковшей: а

– самотечная направленная; б – самотечная свободная

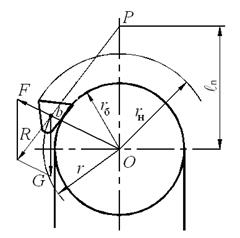

Определение полюсного расстояния.

На насыпной груз,

находящийся в ковше, при перемещении вокруг приводного барабана (звездочки) действуют

сила тяжести G и центробежная сила F (рис. 10), а также реакции стенок ковша.

Рис.

10. Схема для определения полюсного расстояния ковшового элеватора

На восходящей ветви

элеватора ковш движется прямолинейно и равномерно, груз в ковше находится под

действием силы тяжести G, при повороте

ковша вокруг оси барабана начинает действовать центробежная сила F. Равнодействующая R сил G и F при вращении ковша

изменяется по величине и направлению и пересекается с вертикалью, проведенной

через центр барабана О, в точке Р – эта точка называется полюсом

разгрузки, а расстояние lП от нее до точки О – полюсным расстоянием.

Полюсное

расстояние определяется по формуле

![]()

где r – расстояние от центра массы насыпного

груза до центра барабана, м.

При G = mg

![]()

где m – масса насыпного груза;

g – ускорение

свободного падения;

v – окружная

скорость точки b (v=ωr).

Для определения полюсного расстояния также используют формулу

![]()

где n – число оборотов барабана

(звездочки), мин-1.

При

равномерном вращении полюсное расстояние lП – величина постоянная при любом положении ковша,

она зависит только от частоты вращения барабана.

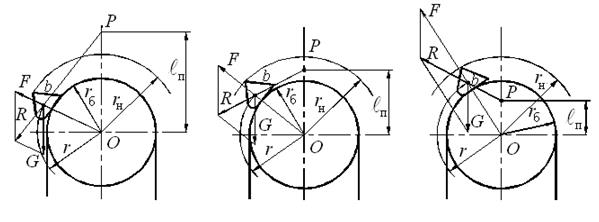

С увеличением

частоты вращения барабана полюсное расстояние уменьшается, центробежная сила

возрастает и становится больше силы тяжести. При lП ≤rб (когда полюс находится внутри окружности барабана) (рис. 11, в) происходит центробежная разгрузка.

При уменьшении частоты вращения барабана полюсное

расстояние увеличивается. При lП >rб (когда

полюс находится вне окружности) сила тяжести больше центробежной силы,

происходит самотечная (гравитационная) разгрузка ковшей (рис. 11, а).

При rб<lП ≤rН происходит смешанная (центробежная и гравитационная) разгрузка ковшей

(рис. 11, б).

У тихоходных элеваторов полюсное расстояние lП больше

радиуса rН наружных

кромок ковшей, у быстроходных – меньше радиуса rб

барабана.

Характер

разгрузки ковшей определяется не абсолютным значением скорости их движения, а

соотношением между этой скоростью и диаметром барабана, т. е. соотношением между полюсным расстоянием и радиусом барабана

![]()

При небольшой скорости

и малом диаметре барабана можно обеспечить центробежную разгрузку ковшей, и наоборот, при большой скорости и увеличенном диаметре

барабана разгрузка будет самотечной.

а

б в

Рис.

11. Схема сил, действующих при самотечной (а),

смешанной (б), центробежной (в) разгрузках

Для

высокоскоростного элеватора с центробежной разгрузкой

![]()

Для быстроходного

элеватора с центробежной и самотечной (смешанной) разгрузкой

Б=1-4; Dб=(0,205-0,286)v2.

Для

среднескоростного элеватора с центробежной и самотечной (смешанной) разгрузкой

Б=1,5-3; Dб=(0,306-0,126)v2.

Для

тихоходного элеватора с самотечной разгрузкой

Б>3; Dб≥0,6v2.

Геометрия

движения потока груза на разгрузке позволяет конструктивно определить контуры головки

кожуха и шаг ковшей на тяговом органе для обеспечения равномерного потока

разгружаемого груза без ударов частиц о стенки кожуха, крошения и пыления.

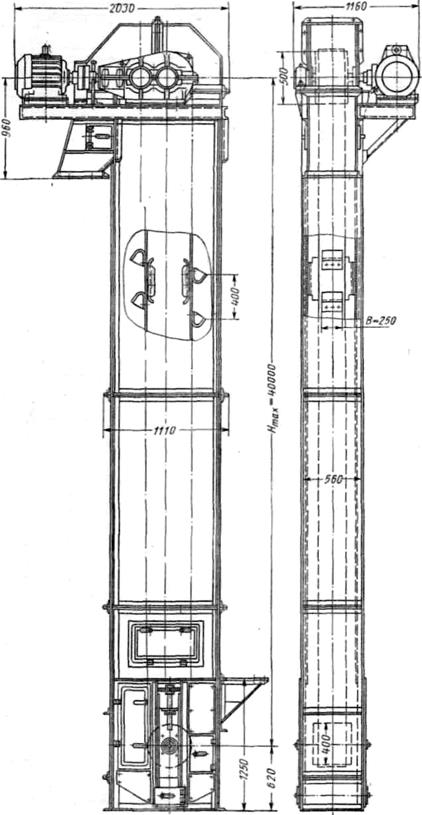

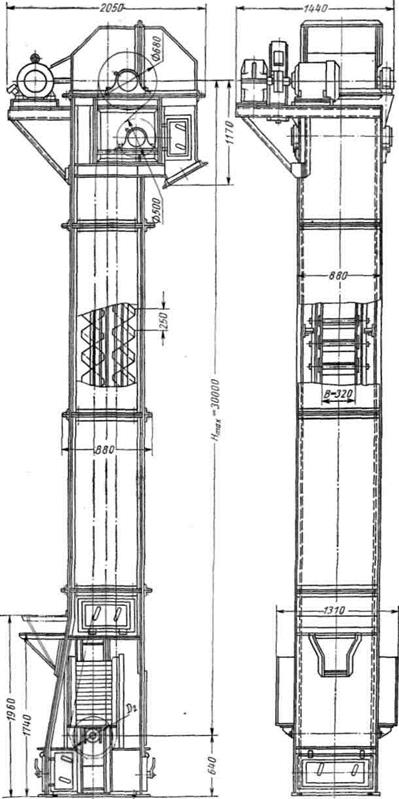

Схемы

конструкций элеваторов ЛГ-250 и ЦС-320 приведены на рис. 12 и рис. 13

соответственно. Числа в обозначении элеваторов указывают ширину ковшей в

миллиметрах.

Рис.12. Элеватор ленточный быстроходный

с расставленными глубокими ковшами ЛГ-250

Рис. 13. Элеватор цепной тихоходный с сомкнутыми ковшами

со скругленным днищем ЦС-320

1.3. Особенности расчета ковшового элеватора

Производительность ковшового элеватора

Производительность ковшового

элеватора определяют по линейному объему ковшей, л/м:

![]()

где iо – геометрический объем ковша, л; tк – шаг расстановки ковшей, м; Q – расчетная

производительность элеватора, т/ч; v – скорость

движения ковшей, м/с; ![]() – коэффициент

заполнения ковшей;

– коэффициент

заполнения ковшей; ![]() – насыпная плотность

груза, т/м3.

– насыпная плотность

груза, т/м3.

Отсюда производительность элеватора

определится:

![]()

Для глубоких и

мелких расставленных ковшей tk=(2,5-3,0)h, для

сомкнутых ковшей с бортовыми направляющими tk≈h, h – высота ковша, м.

Тип элеватора и

форму ковшей выбирают по каталогу в зависимости от транспортируемого груза. Выбранные

ковши проверяют по условию кусковатости

A≥xamax,

где А – высота ковша;

х – коэффициент, зависящий от типа груза: для рядовых

грузов х = 2–2,5; для

сортированных х = 4–4,5.

Тяговый

расчет ковшового элеватора

Тяговый расчет элеватора производится

методом обхода тягового органа по контуру трассы. Расчетная схема приведена на

рис. 14.

Рис. 14. Вертикальный элеватор: а

– расчетная схема;

б – диаграмма натяжений тягового органа

Примерный

порядок тягового расчета:

1)

трасса разбивается на прямолинейные и криволинейные участки, точки

сопряжения которых нумеруются, начиная с точки наименьшего натяжения; при

расчетах пользуются общим правилом, что натяжение в каждой следующей точке

трассы по ходу движения тягового органа равно сумме натяжения в предыдущей

точке и сопротивления движению на участке между этими точками;

2)

натяжение, Н, в точке 1

F1 = Fmin,

где

Fmin – натяжное усилие, Н;

3)

натяжение, Н, в точке 2

F2 = kпF1 + Fзач,

где

kп – коэффициент увеличения натяжения тягового органа от сопротивления

на поворотном пункте; Fзач – сопротивление зачерпыванию груза, Н;

4)

натяжение, Н, в точке 3

F3 = Fнаб = F2+(q+qK)gH,

где Fнаб – усилие

набегающей ветви в точке 3, Н;

q – погонная масса

транспортируемого груза, кг/м; qK – погонная масса ходовой части (тяговый орган и ковши),

кг/м; Н – высота подъема груза, м;

5)

натяжение, Н, в точке 4

F4 = Fсб = F1 + qкgH,

где

Fсб – усилие в сбегающей ветви в точке 4, Н;

6)

для ленточного элеватора во избежание скольжения ленты по барабану необходимо,

чтобы соблюдалось условие

![]()

где

![]() – тяговый

фактор, е – основание натуральных

логарифмов; f – коэффициент трения между лентой и барабаном;

– тяговый

фактор, е – основание натуральных

логарифмов; f – коэффициент трения между лентой и барабаном; ![]() – угол обхвата

лентой приводного барабана;

– угол обхвата

лентой приводного барабана;

Далее

определяются необходимое натяжное усилие Fmin и все остальные натяжения.

По

наибольшему усилию в тяговом органе Fmax = F3 делается уточненный

расчет на прочность ленты или тяговой цепи. При этом динамическая нагрузка, Н, на

тяговый орган цепного элеватора

![]()

где

z – число зубьев

ведущей звездочки тяговой цепи; t – шаг тяговой цепи, м.

Определяется

тяговая сила на барабане (звездочке) с учетом сопротивлений на барабане

(звездочке):

Fо = kпF3 – F4.

Проверяется

правильность выбора диаметра приводного барабана (для ленточного элеватора) по

среднему давлению.

Определяется

мощность на приводном валу элеватора.

Определяется

мощность двигателя для привода элеватора. При этом коэффициент запаса принимается

равным 1,25.

Определяется

частота вращения приводного вала элеватора.

Определяется необходимое передаточное число между валом двигателя

и приводным валом элеватора.

По

рассчитанной мощности привода выбирают редуктор и вычисляют фактическую

скорость рабочего органа. По тормозному моменту выбирают тормоз.

Динамический

расчет заключается в определении усилий при установившемся режиме и в период

пуска.

2. Люлечные и полочные элеваторы

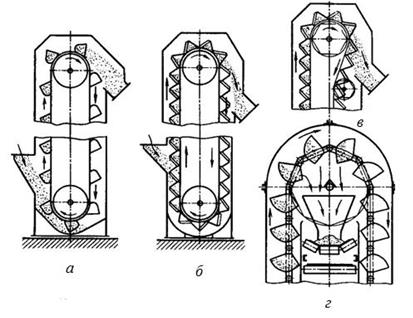

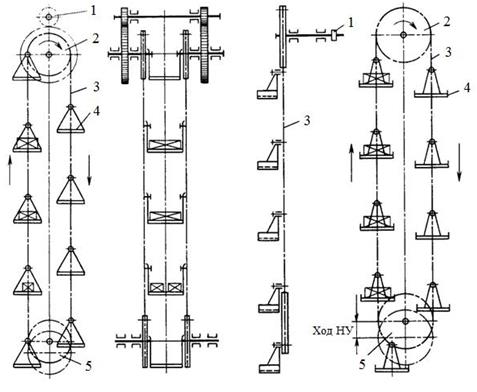

Для перемещения штучных грузов в вертикальном и крутонаклонном направлениях служат люлечные (рис.15) и полочные элеваторы (рис.16), отличающиеся конструкцией грузонесущих органов.

Люлечные элеваторы

выполняются двух- и одноцепными

(с консольным расположением люлек).

Полочные элеваторы имеют

жестко закрепленные консольные полки-захваты, которые выполняют в виде

кронштейнов с изогнутой или плоской формой опорной поверхности. Загрузка и

разгрузка полочных и люлечных элеваторов производится автоматически или

вручную.

Скорость

движения ходовой части таких элеваторов принимается обычно в пределах 0,1…0,3 м/с, но не более 0,6 м/с, что обусловливается

наличием автоматических загрузочных и разгрузочных устройств, которые при больших

скоростях движения работают менее надежно. В качестве ходовой части, как

правило, применяют втулочно-катковые цепи с гребнями

на катках и приводные роликовые цепи. Наиболее распространенные шаги цепей:

25,4; 38,1; 100; 160 и 250 мм.

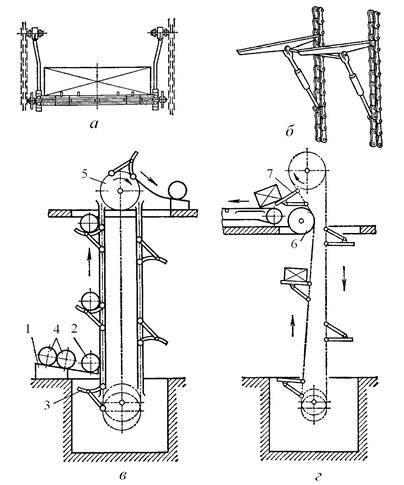

Рис. 15. Схема

люлечного элеватора (одноцепного и двухцепного):

1 – привод; 2 –

приводные звездочки; 3 – тяговые цепи; 4 – люльки;

5 – натяжные

звездочки

Рис.

16. Схемы полочных элеваторов: а – вертикальный;

б – наклонный;

в – вертикальный с

отклонением захвата на рабочей ветви

Конвейеры

оснащаются как ручными, так и автоматическими устройствами загрузки и

разгрузки. Простейшие устройства для автоматической загрузки и разгрузки

состоят из наклонных колосниковых или роликовых столов. Для изделий цилиндрической

формы применяют колосниковые столы, имеющие небольшие наклоны.

Кроме

гравитационного перемещения грузов, в местах загрузки и разгрузки применяют

также устройства с принудительной загрузкой и разгрузкой конвейеров, как, например,

пневматические сталкиватели, приводные рольганги,

цепные конвейерные установки.

Конвейеры

могут быть использованы для обслуживания различных складов торговых предприятий,

грузов в мерной ящичной таре, книгохранилищ и пр.

Крепление люльки к цепи шарнирное, а полки –

жесткое. Во избежание раскачивания люльки в процессе загрузки-разгрузки

предусматриваются вертикальные направляющие. Конвейеры имеют загрузочные и

разгрузочные устройства на каждом этаже. Загрузка и разгрузка может производиться

вручную и автоматически, например, по наклонному роликовому столу. На рис. 17

представлен общий вид двухцепного люлечного конвейера.

Такая конструкция элеватора служит для

непрерывной передачи груза в ящиках с первого этажа на второй с автоматической

загрузкой и разгрузкой.

Рис. 17. Двухцепной люлечный

конвейер: 1 – загрузочный стол; 2 – упор с магнитом; 3 – люлечный конвейер;

4 – разгрузочный стол; 5 – люлька; 6 – привод; 7 – натяжная звездочка; 8 – кожух конвейера

2.1. Назначение и устройство, особенности конструкции

Тяговым элементом

люлечных элеваторов являются пластинчатые втулочные и катковые

цепи, которые перемещаются со скоростью 0,2–0,3 м/с. Люльки закреплены шарнирно

и выполняются двухпальцевыми (в двухцепных

конвейерах) и однопальцевыми (в одноцепных

конвейерах). Для устранения раскачивания люлек в поперечном направлении цепи

снабжены ходовыми роликами и направляющими шинами.

Полочный элеватор

состоит из двух вертикально замкнутых цепей (пластинчатых втулочных или катковых), огибающих верхние и нижние звездочки. К цепям жестко

прикреплены консольные захваты-полки, форма которых зависит от геометрической

формы перемещаемых грузов. Полочные элеваторы имеют скорости движения 0,2–0,3

м/с.

2.2. Способы загрузки и разгрузки

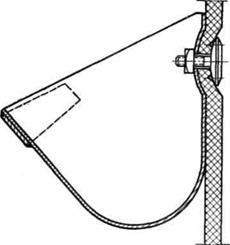

Загрузка люлечных

элеваторов производится на восходящей ветви, разгрузка – в любом месте

нисходящей ветви. Ручная загрузка производится непосредственно установкой

грузов на движущиеся люльки и разгрузка обеспечивается

направляющими, стабилизирующими положение

люльки в зоне загрузки.

Для автоматической

загрузки и разгрузки люлек применяются выдвижные и поворотные колосниковые и

роликовые столы. Загрузка и разгрузка полочных элеваторов производится

автоматически или вручную. Наиболее удобными для автоматизации загрузки и

разгрузки являются грузы цилиндрической формы, т. к. их можно перекатывать по

наклонному настилу или перегружать с колосникового стола на гребенчатую полку,

а затем на стол.

Рис.

18. Конструкция люльки (а) и

полки (б);

схемы (в, г) загрузки и

разгрузки полочных элеваторов:

1 – скаты; 2, 4 – бочки;3 – захват; 5 –

головная звездочка;

6 – отклоняющая звездочка; 7 – полка

Используется

разгрузка на восходящей ветви (рис. 18, г)

путем отклонения полки с помощью дополнительных отклоняющих звездочек.

Захваты-полки могут

снабжаться специальным поворотным приспособлением, позволяющим разгружать груз

в любом месте на восходящей ветви элеватора и управляемым с помощью упоров или

направляющих шин, выдвигаемых в месте разгрузки. Поворотные части захватов

после разгрузки возвращаются в исходное

положение с помощью пружин или направляющих шин.

2.3. Особенности расчета люлечных и полочных элеваторов

Производительность

![]()

где zе – число штучных

грузов на одном несущем элементе;

а – шаг несущих

элементов.

Мощность привода

![]()

где kз = 1,05 – коэффициент запаса мощности;

Рв – мощность на валу приводного элемента;

η0 – кпд передаточного механизма.

Тяговое усилие

![]()

Максимальное

натяжение цепи

Fmax=W0+Fmin+Wн.в.,

где Wн.в. – сила сопротивления нисходящей ветви.

Wн.в.=q0H(sinβ-ωcosβ),

где q0 – распределенная масса ходовой части.

Разрывное усилие

цепи

![]()

где nк = 7–10

– запас прочности цепи;

cн = 1,1–1,25 – коэффициент

неравномерности распределения нагрузки между параллельными ветвями цепи;

zк – число параллельных

ветвей цепи.

По максимальному

натяжению производится выбор цепи, определение передаточного числа и выбор

редуктора, расчет тормозного момента и выбор тормоза.

Тяговый расчет выполняется методом обхода по контуру трассы. Натяжение цепи в точке набегания цепи на натяжную звездочку

принимают Fmin = 1000–2000 Н. Максимальное натяжение

цепей в точке набегания на приводные звездочки Fmax = Fнб.

Вопросы для самопроверки

- Общее устройство, классификация, назначение и области применения элеваторов.

- Преимущества и недостатки ковшовых элеваторов.

- В чем заключается основное назначение элеваторов?

-

Назовите виды элеваторов. Какова область применения того или иного вида?

- в чем различие элеваторов погружного и сплошного волочения?

- По какому признаку классифицируют элеваторы для горных предприятий?

- Назовите область применения неразборных передвижных элеваторов.

- Опишите устройство разборных переносных элеваторов.

-

Назовите виды рабочих элементов элеваторов.

- Изобразите схемы загрузки и разгрузки элеваторов.

- Изобразите схемы сил, действующих при разгрузке ковша.

- Изобразите эскизы типов ковшей элеваторов и опишите их устройство.

- Как определяется производительность элеваторов?

-

Назовите виды тяговых элементов элеваторов. Каковы способы крепления к ним

рабочих органов?

- Как можно изменять скорость движения тяговой цепи в элеваторах?

- Основные элементы и основные параметры ковшовых элеваторов.

- Тяговые органы ковшовых элеваторов. Чем определяется выбор тягового элемента?

- Типы и назначение ковшей ковшовых элеваторов, способы установки и крепления ковшей.

- Способы загрузки и разгрузки ковшовых элеваторов.

-

Назовите способы загрузки элеваторов. В каком случае применяется тот или иной

способ?

-

Назовите способы разгрузки элеваторов. В каком случае применяется тот или иной

способ?

-

Как определяется производительность ковшовых элеваторов?

- Определение полюсного расстояния. От чего зависит полюсное расстояние?

- Алгоритм расчета ковшового элеватора.

-

Опишите методику тягового расчета элеватора.

- Как выразить условие прочности тягового органа?

- Какие возникают сопротивления движению тягового органа и как они определяются?

- Как рассчитывают сопротивления движению грузонесущей и и порожней ветвей элеватора?

- Представьте формулу для расчета мощности привода элеватора.

- Как выбирают редуктор элеватора?

- Как определяется тяговая сила на приводном элементе

элеватора?

- Что такое натяжение цепи? Как определяются натяжения тяговой цепи в характерных точках элеватора?

- Изобразите схему для расчета натяжений цепи.

- Как рассчитывают тормозной момент на валу барабана?

- Назначение, общее устройство и конструктивные особенности люлечных и полочных элеваторов.

- Способы загрузки и разгрузки люлечных и полочных элеваторов.

- Основы выполнения расчета люлечных и полочных элеваторов.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов