Главная

Раздел

22. Составные элементы конвейеров с

гибким тяговым органом

Содержание

1. Тяговые органы конвейеров, их

конструктивные типы и особенности

2. Поддерживающие устройства конвейеров

2.1. Требования,

предъявляемые к поддерживающим устройствам

3. Направляющие устройства

конвейеров

4.1. Общие сведения о приводных устройствах

4.2. Расположение на конвейере привода

4.4. Устройство промежуточных

приводов

4.5. Приводы цепных конвейеров

4.6. Приводы ленточных конвейеров

5. Натяжные устройства конвейеров

Типом и конструкцией составных частей, в особенности тягового элемента, определяется конструкция конвейера. Составными частями конвейеров с гибким тяговым органом являются грузонесущий (рабочий) элемент, тяговый элемент, ходовые опорные устройства (катки, ролики, каретки), натяжное устройство, привод, поддерживающая металлоконструкция (станина).

Тяговый орган конвейера служит для восприятия тягового усилия от привода и последующей его передачи к рабочим элементам, при помощи которых и производится перемещение грузов. У отдельных машин (например, ленточных конвейеров) тяговый и рабочий орган совмещены, и перемещаемый груз лежит непосредственно на тяговом органе.

Виды тяговых органов:

– цепи;

– ленты;

– канаты;

– сочетания (ленты с канатами и пр.).

Общие требования к тяговым

органам.

Ниже перечислены общие требования, предъявляемые к гибким тяговым органам.

- Возможно более высокая гибкость в двух плоскостях, позволяющая применять барабаны, звездочки, ролики малого диаметра, что уменьшает расход материалов, энергии и удельную стоимость конечной продукции.

- Высокая прочность в сочетании с малой собственной массой, простотой, технологичностью массового производства и низкой стоимостью.

- Малое удлинение при рабочей нагрузке; небольшое остаточное удлинение.

- Удобство крепления рабочих органов.

- Надежность передачи тягового усилия к рабочему органу.

- Специальные требования санитарии и гигиены.

- Учет абразивности, влажности и других свойств транспортируемого груза.

1. Тяговые органы конвейеров, их конструктивные типы и особенности

Гибкими тяговыми органами конвейеров являются цепи, ленты и канаты.

1.1. Тяговые цепи

В основном применяются следующие виды тяговых цепей:

– сварные;

- литые;

– пластинчатые;

- разборные;

– вильчатые.

Цепи применяют при относительно небольших расстояниях и работе в усложненных условиях (высокие нагрузки, стесненные габариты, низкие и высокие температуры, грузы с повышенной повреждающей способностью).

Преимущества

тяговых цепей:

+ возможность огибания

звездочек и блоков малого диаметра;

+ гибкость в вертикальной и горизонтальной

плоскостях;

+ высокая прочность при малом удлинении;

+ удобство и высокая прочность грузонесущих и опорных элементов;

+ надежность передачи тягового усилия

зацеплением на звездочке при малом первоначальном натяжении;

+ возможность работы при высокой температуре;

+ простота соединения концов и

замены отдельных деталей;

+ восприятие значительных усилий;

+ малое упругое удлинение под

нагрузкой;

+ полное отсутствие остаточного

удлинения;

+ надежность передачи тягового

усилия зацеплением;

+ простота и надежность

крепления рабочих органов.

Недостатки

тяговых цепей:

- большая масса и высокая стоимость;

- наличие большого количества шарниров,

требующих регулярного наблюдения и смазки;

- ограничение скорости движения из-за

дополнительных динамических нагрузок;

- интенсивное изнашивание цепи при высоких

скоростях.

Сварные цепи

Круглозвенные

сварные цепи (рис. 1) состоят из звеньев овальной формы с круглым

поперечным сечением; могут иметь распорки в средней части звеньев.

Рис. 1. Сварная круглозвенная цепь: B – ширина звена; d – диаметр прутка; tц – шаг цепи

Они наиболее

простые, дешевые, гибкие, имеют открытый самоочищающийся шарнир, но обладают повышенным

износом, невысокой прочностью, искрением, малой площадью контакта звеньев, недостаточной точностью изготовления

звеньев.

К основным параметрам тяговой цепи

относятся:

– шаг звена (расстояние между осями

шарниров);

– разрушающая нагрузка;

– масса 1 погонного метра цепи.

Изготавливают

их из хорошо свариваемых углеродистых сталей Ст2, Ст3,

стали 10, место стыка звена заваривают.

Короткозвенными

считаются цепи при B ![]() tц.

tц.

Длиннозвенными

считаются цепи при B < tц.

По точности

изготовления разделяются:

– на калиброванные

(отклонение tц от 1 до 2,5 %);

–

некалиброванные (отклонение шага tц до 4 %), шаг таких цепей

непостоянен, и их нельзя применять на ведущих блоках-звездочках. Область применения

– при скорости v < 0,5...0,7 м/с.

Примеры

условного обозначения сварных круглозвенных цепей:

– калиброванная d = 16 мм,

tц = 44 мм: «Цепь СК 16х44 ГОСТ 2319–81»;

– некалиброванная

d = 16 мм, tц = 44 мм: «Цепь СН 16![]() 44

ГОСТ 2319–81».

44

ГОСТ 2319–81».

Комбинированные

сварные цепи (рис. 2). Одно звено заменяется звеном из листовой стали. Контакт

в шарнире при этом линейный, соответственно нагрузка распределяется более

равномерно.

Рис.

2. Сварная комбинированная цепь: ![]() – толщина листового звена

– толщина листового звена

Достоинства:

к пластине легче крепить рабочий орган; меньший износ цепи при работе. Недостатки:

гнется только в одном направлении; сложность в изготовлении.

Расчет сварных цепей. Цепи выбирают по разрывному усилию, Н,

![]()

где Sрасч – расчетное

усилие, Н; z – число

параллельных рабочих ветвей; Сн – коэффициент неравномерности распределения

нагрузки между параллельными ветвями; Сн = 1,1…1,25; n – коэффициент

запаса прочности; для сварных цепей с термообработкой n = 10…15; без термообработки n = 15…20.

Литые цепи

Литые цепи

(рис. 3) имеют разнообразные

конструкции, изготавливаются из

ковкого чугуна.

Рис. 3. Литая разборная цепь из ковкого чугуна: а – конструкция; б – способ сборки-разборки

Преимущества литых цепей: малая стоимость; возможность изготовления звеньев сложной конфигурации.

Недостатки литых цепей: большая масса;

невысокая надежность.

Литые цепи применяют в конвейерах с

контурными скребками сложной конфигурации.

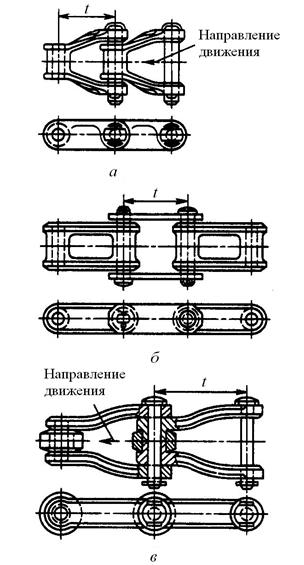

Комбинированные цепи (рис. 4) изготавливают

из звеньев, отлитых из ковкого чугуна или стали заодно с втулками, и точеных

стальных валиков, возможно сочетание литых внутренних звеньев с наружными штампованными

звеньями из полосовой стали.

Рис. 4. Комбинированные цепи: а, б

– безроликовые; в

– роликовая

Пластинчатые цепи

Пластинчатыми называют цепи со

звеньями из пластин – тонких плоских или изогнутых холодноштампованных

деталей, соединенных валиками или втулками. Для крепления грузонесущих

элементов конвейеров к цепи пластины обычно выполняют с отверстиями или

снабжают их полками с отверстиями.

Достоинства:

– простота

изготовления на универсальном оборудовании;

– простота

крепления рабочих органов;

– высокая

точность изготовления, что позволяет использовать их при повышенных скоростях;

– высокие прочность и износостойкость.

Недостатки:

– потеря

подвижности в закрытых шарнирах при работе в порошкообразных и коррозионных

средах;

– отсутствие

пространственной гибкости.

Классификация

пластинчатых цепей по конструкции узла шарнира представлена на рис. 5.

Рис.

5. Классификация пластинчатых тяговых цепей

При легких

режимах работы применяют пластинчатые безвтулочные цепи (рис. 6), которые имеют

наиболее простую конструкцию и низкую стоимость и применяются в конвейерах

только при малых скоростях и невысоких нагрузках.

Рис. 6. Пластинчатые цепи безвтулочные: 1 – безроликовые; 2 – роликовые

Наиболее

эффективными и имеющими широкое применение являются роликовые и катковые пластинчатые цепи. При перегибе цепи на звездочке

давление между валиком и втулкой в шарнире распределяется по значительно

большей поверхности, чем у безвтулочной цепи, поэтому при одинаковых усилиях

давление и износ в шарнире получаются меньшими.

При средних и

тяжелых режимах работы используют втулочные (безроликовые и роликовые) (рис. 7) и катковые пластинчатые цепи (рис. 8).

При применении на конвейере в качестве тягового элемента двух параллельных

цепей отдельные валики выполняют иногда в виде сквозной оси, соединяющей обе

цепи.

Рис.7. Пластинчатые цепи втулочные: 1 – безроликовые; 2 – роликовые

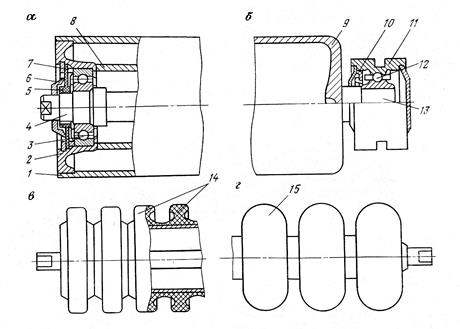

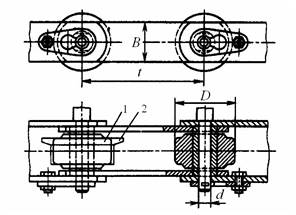

Рис.8. Пластинчатые цепи катковые:

1 – с гладкими катками; 2 – с ребордами на катках

Ролики устанавливают для уменьшения износа

валика или втулки и зуба звездочки. Катки служат также ходовыми опорами, т. к.

цепь на них движется по направляющим путям. По форме звеньев различают цепи с

прямыми и изогнутыми пластинами. Наибольшее распространение в конвейерах

получили роликовые и катковые пластинчатые цепи.

Катки цепи

устанавливают на подшипниках скольжения или на подшипниках качения. Цепи с

катками на подшипниках качения применяют на конвейерах тяжелого типа с большими

нагрузками (тележечные конвейеры) для уменьшения сопротивления движению цепи.

Конструкции и

параметры пластинчатых цепей определяются ГОСТ 588–81, а также техническими

условиями производителя. Основными параметрами тяговой цепи являются: шаг звена,

разрушающая нагрузка, масса 1 м цепи; определяющим признаком является конструкция

цепи. Нормальный ряд шагов цепи: 40, 50, 63, 100, 125, 160, 200, 250, 315, 400,

500, 630, 800 и 1000 мм.

Существует деление пластинчатых цепей на типы и исполнения (рис. 9).

Рис.

9. Типы и исполнения тяговых пластинчатых цепей

Конструкция

пластинчатых цепей представлена на рис. 10.

Втулки предназначены для уменьшения износа

шарниров цепи, безвтулочные цепи применяются редко, только для легкого режима

работы.

Ролики,

представляющие собой полые вращающиеся детали с наружным диаметром меньшим

ширины пластин, надетые на валики или втулки и имеющие возможность свободного

вращения, предназначены для уменьшения износа зубьев звездочек. Уменьшение

износа происходит за счет того, что трение скольжения валика или втулки по зубу

звездочки заменяется трением качения ролика. В отдельных случаях при легких

условиях работы ролики используют и для опирания цепи

на направляющую.

Катки – полые

вращающиеся детали с наружным диаметром, равным или чаще превышающим ширину

пластин, поддерживают цепь с присоединенными к ней рабочими органами и

уменьшают сопротивление движению. Катки изготавливают

гладкими, с ребордами, с подшипниками скольжения и качения.

На рис. 7 обозначены размеры, мм: t – шаг

цепи; h – высота пластин цепи; s –

толщина пластин цепи; b1 – наружная ширина цепи

по валикам; b2 – ширина реборды

катка; b3 – внутренняя ширина цепи между внутренними

пластинами; b4 – наружная ширина по

креплениям разборных цепей; d –

внутренний диаметр полого валика; d1 – наружный диаметр

валика цепи; d2 – диаметр

втулки; d3 – диаметр ролика;

d4 – диаметр гладкого катка; d5

– диаметр ребордного катка.

Для крепления

рабочих органов (пластины настилов, скребки и т. д.) к цепям предусмотрены

различные исполнения пластин цепи, некоторые из них представлены на рис. 11.

Рис.10. Цепи

тяговые пластинчатые: 1 – валик;

2 – втулка; 3 – внутренняя пластина; 4 – наружная пластина;

5 – ролик; 6 – ригель; 7 – болт; 8 – шайба; 9 – полый валик;

10 – каток гладкий; 11

– каток с ребордой

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 11. Различные

исполнения креплений для рабочих органов

Как и сварные цепи, пластинчатые цепи выбирают по разрывному усилию, Н:

![]()

где Sрасч – расчетное усилие, Н; z – число параллельных рабочих ветвей; Сн – коэффициент неравномерности распределения нагрузки между параллельными ветвями; Сн = 1,1…1,25; n – коэффициент запаса прочности; для горизонтальных и пологонаклонных конвейеров n = 5…6; для конвейеров, имеющих крутонаклонные участки, n = 7…10.

Коэффициентом

запаса прочности тягового элемента является отношение разрушающей нагрузки к допускаемой. Принятый запас прочности должен обеспечивать

надежную, безопасную и долговечную работу конвейера в определенных условиях эксплуатации.

Пример

условных обозначений пластинчатых тяговых цепей по ГОСТ 588–81: «Цепь М 1250 –

2 – 630 – 2 ГОСТ 588–81», где М 1250 – номер цепи, М – со сплошным валиком,

1250 – разрушающая нагрузка, кН; тип 2 – втулочно-роликовая (ПВР); шаг 630 мм; исполнение

2 – разборная цепь с лысками на валике и втулке.

Пластинчатые

цепи имеют широкое применение в пластинчатых, ковшовых, тележечных, цепенесущих конвейерах и элеваторах. Преимуществами тяговых

пластинчатых цепей являются: простота изготовления; экономичность производства;

удобство крепления рабочих элементов; высокая точность изготовления; высокая

прочность и износостойкость.

К недостаткам

пластинчатых цепей относятся: отсутствие пространственной гибкости; сложность

обеспечения неподвижных соединений деталей шарниров с пластинами.

Разборные

цепи

Такие цепи применяются в основном в конвейерах, имеющих сложные пространственные трассы, например, в подвесных конвейерах, где требуется гибкость тягового органа в двух плоскостях (разборные цепи); либо когда цепи могут работать погруженными в материал вместе с рабочими органами, например, в скребковых конвейерах с погруженными скребками (вильчатые цепи).

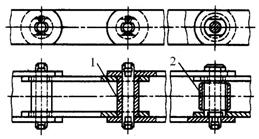

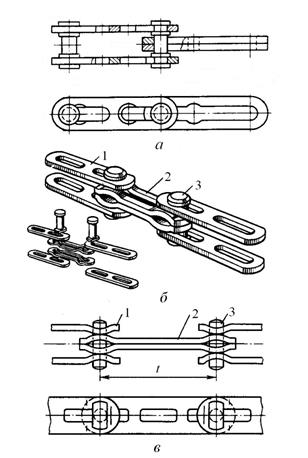

Разборные цепи по конструкции и способу

изготовления: кованые (горячештампованные) (рис.12); холодноштампованные (рис.13). Эти цепи являются наиболее

совершенными и применяются в подвесных, сборочных, тележечных, скребковых конвейерах.

Разборные горячештампованные

цепи (ГОСТ 589–74) изготовляются двух типов

(рис.12): Р1 – с вращающимися валиками; Р2 – с фиксированными

валиками. Их преимущества перед другими тяговыми органами – высокое отношение

допустимого усилия в цепи Sдon к ее

погонному весу qц, простота монтажа,

демонтажа, ремонта и изменения длины цепи (причем для последних операций не

требуется никаких специальных деталей); легкость присоединения каретки к цепи;

простота конструкции цепи и ее обслуживания; гибкость в двух плоскостях. Недостатки

этих цепей – сложность технологического процесса изготовления, невысокая

точность изготовления.

Рис. 12.

Цепи тяговые разборные горячештампованные:

1 – звено внутреннее; 2 – звено наружное; 3 – валик

На рис. 12 обозначены размеры: t – шаг цепи, мм; Tц – расчетный шаг звена, мм; B – высота

цепи, мм; Bвн

– внутренняя ширина цепи, мм; l – наружная ширина цепи,

мм; L – шаг зацепления, мм; k – присоединительное

расстояние для установки наружного звена, мм; S – толщина

внутреннего звена в средней части, мм; b – ширина звеньев внутренняя,

мм; l1 – длина впадины

внутреннего звена, мм; ![]() – угол поворота звеньев в

плоскости осей шарниров, град.

– угол поворота звеньев в

плоскости осей шарниров, град.

Рис. 13. Холодноштампованная

разборная цепь: 1 – наружное звено цепи;

2 – внутреннее звено цепи; 3 – валик

Условное обозначение тяговых разборных цепей

содержит наименование изделия («цепь»), обозначение типа цепи, шаг цепи, мм, разрушающую нагрузку цепи, кН, и обозначение стандарта.

Например, цепь тяговая разборная типа Р1 с шагом 80 мм и разрушающей нагрузкой 106 кН обозначается:

«Цепь P1 – 80 – 106 ГОСТ 589–74».

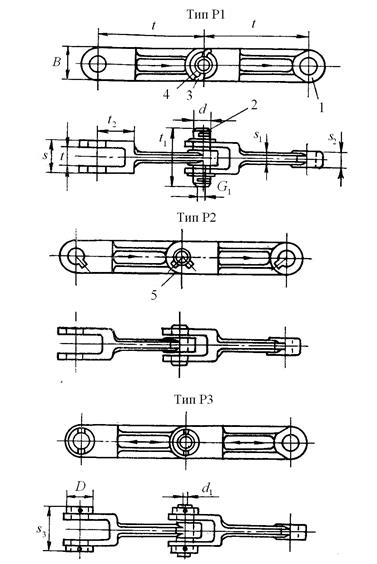

Вильчатые цепи

Вильчатые

цепи (рис. 14) имеют массивные звенья, так как из-за тяжелых условий

эксплуатации (трение по дну желобов в среде абразивного груза и т. д.) они

подвержены износу. Запас прочности по этой причине выбирают повышенным

(до 12…15). Параметры вильчатых цепей установлены по ГОСТ 12996–79. Эта монолитность

звеньев – основное достоинство таких цепей, она обеспечивает повышенную

надежность. Недостатками являются высокая трудоемкость изготовления, значительные

удельные нагрузки в шарнирах цепи и связанный с этим износ.

Цепи тяговые вильчатые изготовляются трех

типов (рис. 14): Р1 – разборная, с фиксацией пальца

проволочным шплинтом; Р2 – легкоразборная, с

фиксацией пальца штифтом-шпонкой; РЗ – разборная, с фиксацией пальца

проволочным штифтом, реверсивная.

Рис. 14. Цепи тяговые вильчатые: 1 – звено; 2 – палец; 3 – шплинт; 4 – шайба;

5 – штифт-шпонка

Эти цепи могут быть двух категорий прочности:

Н – нормальной; В – высокой.

Для вильчатых тяговых цепей по ГОСТ 12996–79 рекомендуется следующий ряд скоростей: 0,16; 0,2; 0,25;

0,315; 0,4 м/с. Нормальный ряд

шагов цепи: 100; 125; 160; 200; 250 мм.

Условное обозначение тяговых вильчатых цепей

содержит наименование изделия («цепь»), обозначение типа цепи, шаг цепи, мм, обозначение категории прочности цепи и обозначение стандарта.

Например, цепь типа Р2

с шагом 160 мм и высокой категории прочности обозначается: «Цепь Р2 – 160 В ГОСТ 12996–79».

На рис. 14

обозначены размеры, мм: t – шаг цепи; B – ширина звена; S – толщина вилки звена; S1 – толщина стержня звена; S2 – толщина хвостовика звена; S3 – толщина вилки по выступам; l – расстояние между внутренними

поверхностями вилки; l1 – длина пальца; l2 – длина вилки звена; d – диаметр пальца; d1 – диаметр отверстия под шплинт;

D – диаметр

выступов цепи.

Разборные и

вильчатые цепи рассчитываются также по разрывному усилию по условию (1) при

соответствующих коэффициентах запаса. Запас прочности для изготовления цепей выбирают повышенным (12–15) с

учетом уменьшения сечения звена от износа.

Профиль зуба звездочки для тяговых цепей

строят графически. Основным расчетным параметром является диаметр делительной

окружности. Приводные звездочки отливают из стали 35Л или изготавливают в виде

зубчатого венца из листовой стали 40 или 50; зубья звездочек подвергают

поверхностной обработке.

1.2. Конвейерные ленты

Широкое применение в качестве тяговых элементов получили конвейерные ленты (ленточные конвейеры, ковшовые элеваторы).

Конвейерная лента – основной элемент ленточного конвейера. От правильного выбора, монтажа и эксплуатации лент в большой степени зависит надежность работы и срок службы конвейера. Лента – наименее долговечный и наиболее дорогостоящий элемент, стоимость которого достигает 50 % общей стоимости конвейера.

Преимущества

конвейерных лент:

+ возможность сочетания функций тягового и несущего

элементов;

+ малая масса;

+ простота конструкции и эксплуатации;

+ возможность перемещения с высокими

скоростями;

+ отсутствие быстроизнашивающихся шарниров;

+ удовлетворение требованиям свойств транспортируемых грузов и окружающей среды.

Недостатки

конвейерных лент:

- фрикционный способ передачи, требующий

большого первоначального натяжения;

- недостаточный срок службы при

транспортировании тяжелых и крупнокусковых грузов;

- ограниченная возможность использования для

транспортирования горячих грузов;

- сложность текущего ремонта и очистки от

липких грузов;

- повышенное удлинение ленты (до 4%) при

рабочих нагрузках.

Требования,

предъявляемые к конвейерным лентам:

- высокая прочность и износостойкость;

- малая масса;

- небольшое относительное удлинение;

- высокая эластичность в продольном и

поперечном направлениях;

- малая гигроскопичность;

- сопротивляемость знакопеременным нагрузкам;

- стойкость против физико-химического

воздействия грузов и окружающей среды.

Нормальный ряд ширины ленты в соответствии с

ГОСТ 22644–77: 300; 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500;

3000 мм.

Исполнения конвейерных лент:

а) прорезиненные:

– резинотканевые (рис.10);

– резинотросовые (рис.11);

б) металлические (холоднокатаные и сетчатые);

в) полимерные (в пищевой промышленности, в машиностроении).

Резинотканевые

ленты

Резинотканевые

конвейерные ленты, получившие наибольшее применение в ленточных конвейерах, изготовляют

по ГОСТ 20–85*. Конструкция резинотканевой ленты в общем виде представлена на

рис. 15.

Рис. 15. Конструкция и параметры резинотканевой ленты: В – ширина ленты; dл –

толщина ленты; dв –

толщина верхней обкладки;

dн – толщина

нижней обкладки; 1 – тяговый каркас

из тканевых прокладок; 2 – защитная

ткань (брекер);

![]() – заполнитель

из резинокаучуковой смеси

– заполнитель

из резинокаучуковой смеси

Резинотканевая

лента имеет тяговый каркас из определенного количества тканевых прокладок (на

рис. 15 показан каркас из четырех прокладок), пропитанных резинокаучуковой

смесью и завулканизированных в единое целое, покрытый

со всех сторон защитным эластичным заполнителем также из резинокаучуковой

смеси. Резиновый заполнитель предохраняет ленту от воздействия влаги, механических

повреждений и истирания перемещаемым грузом. В качестве заполнителя используют

резиновые смеси с синтетическим

каучуком или пластмассы.

Тяговый каркас воспринимает продольные растягивающие

усилия в ленте и обеспечивает ей необходимую поперечную жесткость, а заполнитель

предохраняет каркас от воздействия влаги, механических повреждений и истирания

перемещаемым грузом, образуя над каркасом верхнюю (грузонесущую) и под каркасом

– нижнюю (опорную) обкладки. Сверху над первой прокладкой каркаса в лентах,

подвергающихся ударным нагрузкам, укладывают иногда грубую и разреженную защитную

(брекерную) ткань, предохраняющую каркас от

повреждений при тяжелых условиях эксплуатации. По бокам прокладки каркаса защищают

борта, которые при легких условия работы могут отсутствовать.

Ткань прокладки состоит из продольных нитей основы и поперечных нитей

утка. Наиболее употребительны ткани из полиэфирных лавсановых (типа ТЛ), капроновых

(типа ТК), анидных или нейлоновых (типа ТА) и

комбинированных хлопчатобумажных с лавсаном (типа БКНЛ) волокон. Ленты с

прокладками из хлопчатобумажной ткани (бельтинга) применяются редко.

Специальная обработка ткани обеспечивает

высокую прочность каркаса лент при расслоении. Количество прокладок может быть

от 3 до 10 в зависимости от условий эксплуатации, свойств транспортируемого

груза, ширины, прочности и жесткости ленты.

Прочность ленты характеризуется усилием разрыва полоски тканевой

прокладки шириной 1 см, называемым прочностью ленты σp, значение которого, Н/мм, указывается цифрами в

обозначении ткани прокладок.

При выборе типа ленты учитываются условия работы конвейера,

характеристики перемещаемого груза и необходимая прочность. При перемещении большинства

грузов, в том числе пищевых, применяются ленты общего назначения.

По рецептуре заполнителя и назначению

конвейерные ленты выполняются следующих исполнений:

Общего назначения (t°С окружающей среды от –45°С до +60°С);

М – Морозостойкие (t°С окружающей среды от –60°С до +60°С);

Т – Теплостойкие (t°С груза до +100°С);

ПТ – Повышенной теплостойкости (t°С груза до +200°С);

П – Пищевые (для транспортирования продуктов без упаковки);

Ш – Негорючие (пожаро-

и взрывоопасное исполнение),

МС – Маслостойкие;

Магнитомягкие (свойство притягиваться к магниту);

Магнитотвердые (свойство намагничивания).

Конвейерные ленты поставляются в бухтах по 48

и 96 м.

По ГОСТ 20–85* для конвейеров общего назначения предусмотрен выпуск

гладких резинотканевых конвейерных лент типов 1, 2, 3 и 4 при перемещении сыпучих,

кусковых и штучных грузов.

Ниже приведено описание указанных типов резинотканевых лент.

Лента типа 1 (подтип 1.1 – для очень тяжелых, подтип 1.2 –

для тяжелых условий эксплуатации) – минимальная ширина ленты 800 мм;

лента имеет резиновые обкладки рабочей и нерабочей поверхности и резиновые

борта; каркас ленты из материала типа ТК-200, ТА-300, ТК-300,

МК-300/100, ТА-400, ТК-400 и др. с нитями основы и утка из синтетического

волокна с прочностью прокладки от 200 до 400 Н/мм; между тканевыми прокладками

каркаса должны быть резиновые прослойки; под резиновой обкладкой рабочей

поверхности имеется защитная тканевая прокладка или брекерная

ткань; минимальные толщины рабочей/нерабочей наружных резиновых обкладок

– 6/2 мм; классы резины по физико-механическим показателям для наружных обкладок

ленты А или Б; транспортирование высокоабразивных

и абразивных крупнокусковых грузов, например, руд черных и цветных металлов,

крепких горных пород кусками размером до 500 мм, известняка, доломита и других

крупнокусковых материалов кусками размером до 500 мм; лента может быть общего

назначения (1.1 и 1.2), морозостойкая (1.1М и 1.2М) и трудновоспламеняющаяся

(1.2Ш и 1.2ШМ); температура окружающего воздуха – от

минус 60 до плюс 60 °С.

Пример

условного обозначения. Лента

конвейерная типа 1, подтипа 1.1 общего назначения, шириной 1600 мм, с

четырьмя прокладками из ткани ТК-300, с рабочей обкладкой 8 мм и нерабочей – 2

мм из резины класса А: «Лента 1.1 – 1600 – 4 – ТК-300

– 8 – 2 – А ГОСТ 20–85*».

Лента типа

2 – минимальная ширина ленты 300 мм; лента имеет резиновые обкладки

рабочей и нерабочей поверхности; изготовляют с резиновыми или нарезными

бортами; каркас ленты из материалов типа: ТА-100, ТК-100,

ТА-150, ТК-200-2, ТЛК-200, ТА-300, ТК-300 с нитями основы и утка из

синтетического волокна, с прочностью прокладки от 100 до 300 Н/мм и из тканей

из комбинации полиэфирного и хлопчатобумажного волокна типа БКНЛ-55 с

прочностью прокладки 55 Н/мм; минимальное число прокладок каркаса 2; между

тканевыми прокладками каркаса должны быть резиновые прослойки;

минимальные толщины рабочей/нерабочей наружных резиновых обкладок 3/1 мм;

классы прочности резины по физико-механическим показателям для наружных

обкладок ленты: А, Б, И, М, Г-1, Г-2, Т-1, Т-2, Т-3; лента типа 2 общего

назначения в зависимости от вида транспортируемого груза подразделяется на

подтип 2.1 (руды черных и цветных металлов, крепкие горные породы кусками

размером до 100 мм; кокс, известняк и другие высокоабразивные и абразивные материалы кусками размером до

100 мм и штучные грузы) и подтип 2.2 (уголь рядовой, глина, цемент, мягкие породы

и другие малоабразивные материалы кусками до 150 мм); другие виды лент типа 2 –

морозостойкая (2М, 2ЛМ), теплостойкая (2Т1, 2Т2 и 2Т3), пищевая (2ПЛ); трудновоспламеняющаяся (2Ш и 2ШМ); температура

транспортируемого груза в зависимости от типа ленты – от минус 60 до плюс 200 °С;

температура окружающего воздуха в зависимости от типа ленты – от минус 60 до

плюс 60 °С.

Для лент типа

2 после класса обкладочной резины следует указывать вид борта: «РБ» – резиновый

борт; «НБ» – нарезной борт.

Пример условного обозначения. Лента

конвейерная типа 2, теплостойкая, шириной 800 мм, с шестью прокладками из ткани

ТК-100, с рабочей обкладкой толщиной 8 мм и нерабочей – 2 мм из резины класса

Т-1 с нарезными бортами: «Лента 2Т1 – 800 – 6 –ТК-100 – 8 – 2 – Т-1 – НБ ГОСТ

20–85*».

Лента типа

3 – минимальная ширина ленты 100 мм; основная характерная особенность –

односторонняя резиновая обкладка с рабочей стороны ленты и нарезные борта;

лента может изготовляться с нижней тканевой прокладкой каркаса, завернутой

вокруг бортов каркаса к рабочей поверхности ленты; каркас ленты

изготовляют из комбинированных тканей типа БКНЛ-55, с прочностью прокладки по

основе 55 Н/мм или из синтетических тканей типа ТА-100, ТК-100 с нитями основы

и утка из синтетического волокна, с прочностью прокладки по основе 100 Н/мм;

минимальное число прокладок каркаса – 2; минимальная толщина рабочей наружной

резиновой обкладки 2 мм; классы прочности резины по физико-механическим

показателям для верхней наружной обкладки ленты: И, Б, П;

лента применяется в легких условиях эксплуатации (транспортирование малоабразивных

и неабразивных мелкокусковых сыпучих грузов типа земля, зола, известь, мел,

опилки, сода с кусками размером до 80 мм, продуктов сельского хозяйства, мелких

штучных и пакетированных грузов); может быть общего назначения (тип 3) и пищевая

(тип 3П); температура окружающего воздуха для ленты общего назначения от минус

45 до плюс 60 °С, для пищевой ленты – от минус 25 до плюс 60 °С.

Примеры условного обозначения. Лента

конвейерная типа 3, общего назначения, шириной 800 мм, с тремя прокладками из

ткани ТК-100, с рабочей обкладкой толщиной 3 мм из резины класса Б: «Лента 3 – 800 – 3 –ТК-100 – 3 – Б ГОСТ 20–85*».

Лента типа

4 – минимальная ширина ленты 100 мм; основная характерная особенность –

лента изготовляется одно– или двухпрокладочной

с резиновой обкладкой рабочей и нерабочей поверхностей и нарезными бортами; лента применяется в легких условиях эксплуатации (транспортирование

малоабразивных и неабразивных мелкокусковых сыпучих грузов с кусками размером

до 80 мм аналогично ленте типа 3, продуктов сельского хозяйства, мелких штучных

и пакетированных грузов и мелких упакованных пищевых продуктов); может быть

общего назначения (тип 4) и пищевая (тип 4П); температура окружающего воздуха

от минус 45 до плюс 60 °С.

Пример условного обозначения. Лента

конвейерная типа 4, пищевая, шириной 500 мм, с двумя прокладками из ткани БКНЛ-55,

с рабочей обкладкой толщиной 2 мм и нерабочей – 1 мм из резины класса П: «Лента 4П – 500 – 2 – БКНЛ-55 – 2 – 1 – П ГОСТ 20–85*».

Разновидности

резинотканевых лент.

Конвейерные ленты с выступами. Для увеличения сцепления ленты с транспортируемым материалом

используются специальные рифленые ленты (рис.16) и ленты с выступами (рис. 17),

предназначаемые для штучных и реже для насыпных грузов с углом естественного откоса

30...35°. Конструктивной основой для этих лент является обычная стандартная

лента, на рабочей поверхности которой сделаны выступы высотой 2... 25 мм.

Рис. 16. Конструкции поверхностей рифленых лент

Необходимость в применении рифленых лент проявляется при

транспортировании грузов в крутонаклонном направлении,

а также в случае транспортирования мелких единичных грузов, которые не должны

перемещаться по поверхности ленты и контактировать друг с другом (например, в

пищевой промышленности).

Рис.

17. Конвейерные

ленты с выступами: а – примеры расположения выступов на рабочей поверхности

ленты; б – конструкция ленты

Для транспортирования насыпных грузов под углом 35...38° рекомендуются

ленты с угловыми выступами, имеющие вертикальные прорези для их перегиба на

желобчатых роликоопорах, а также ленты со смещенными

относительно друг друга выступами. Для транспортирования насыпных грузов

под углом 25...28° рекомендуются ленты с поперечными выступами, имеющими длину,

равную 1/3…1/2 ширины ленты. Высота выступов на ленте для транспортирования

песка, гравия, угля, известняка мелкого дробления составляет 6...10 мм, для рядового

насыпного груза – 10...16 мм и для крупнокускового – 16...25 мм.

Для очистки таких лент от налипших частиц грузов средней влажности

используются виброочистные устройства или вращающиеся

щетки с капроновыми нитями. Скребковые очистные устройства применяются редко.

При транспортировании влажных и липких грузов используется гидравлический метод

очистки ленты. Для предотвращения обратного движения материала через выступ на

ленте максимальный размер транспортируемых кусков должен быть меньше удвоенной

высоты выступов.

Конвейерные ленты с перегородками.

Эти ленты применяют при угле подъема конвейера до 60...70°. Плоская лента в зависимости

от ее ширины может иметь одну, две и три поперечные перегородки с шагом

200...600 мм (рис. 18).

С их помощью можно транспортировать насыпные грузы с кусками размером

до 30 мм под углом до 60°. Для обеспечения прохождения ленты по дисковым роликам

холостой ветви между перегородками предусмотрены дорожки.

а б

Рис.

18. Ленты с

перегородками: а – углового типа; б – лоткового типа

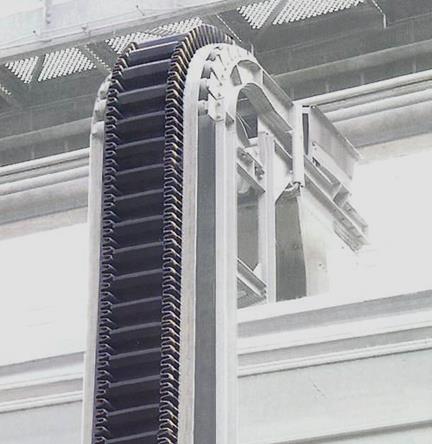

На рис. 19 представлен конвейер для крутонаклонного перемещения насыпного груза с использованием ленты с гофрированными бортами и перегородками.

Ленты-сито (перфорированные ленты) используются для обезвоживания сыпучих

материалов, для пескоструйных и дробеструйных установок; усилены поперечными

ребрами жесткости; изготавливаются из резины и полихлорвинила в открытом и в

закольцованном исполнении.

В настоящее время находят широкое применение

бесшовные резинотканевые ленты с гладкой и рифленой рабочей поверхностью,

которые имеют абсолютно одинаковую толщину и прочность во всех частях ленты,

исключительно прямолинейный пробег; улучшенную гибкость, которая позволяет

использовать шкивы с меньшим диаметром. Бесшовные ленты выпускаются кольцами,

длинной до 24 м, шириной до 2200 мм, прочность лент до 1250 Н/мм. Ленты серии

WINPIPE применяются на конвейерных весах, магнитных сепараторах, ленточных

питателях, дозаторах и другом оборудовании.

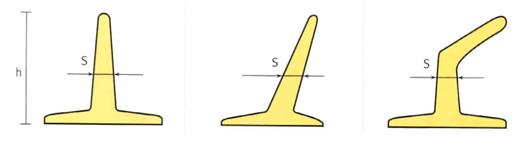

В зависимости

от угла подъема и вида груза перегородки могут иметь различную конфигурацию

(рис. 20).

Рис. 19. Конвейер с гофрированными

бортами и перегородками

Рис.

20. Виды перегородок; h – высота, S –

толщина

Расчет резинотканевых лент. Необходимое

число прокладок тягового каркаса

![]()

где Smax – максимальное расчетное натяжение ленты (рабочая

нагрузка по основе), Н; ![]() – максимально допустимая рабочая нагрузка одной

тяговой прокладки каркаса ленты, Н/мм, (здесь

– максимально допустимая рабочая нагрузка одной

тяговой прокладки каркаса ленты, Н/мм, (здесь ![]() , Н/мм, – номинальная прочность при

разрыве тяговой прокладки каркаса ленты выбранного типа; [n] – коэффициент запаса прочности, [n] = 8 – для горизонтальных, [n] = 10 – для наклонных конвейеров); В – ширина ленты, мм.

, Н/мм, – номинальная прочность при

разрыве тяговой прокладки каркаса ленты выбранного типа; [n] – коэффициент запаса прочности, [n] = 8 – для горизонтальных, [n] = 10 – для наклонных конвейеров); В – ширина ленты, мм.

Значение коэффициента можно рассчитать уточненно:

![]()

где kо = 7 –

номинальный запас прочности при установившемся движении; kпр – коэффициент неравномерности работы прокладок,

принимается предварительно по типу ленты, при количестве прокладок в данном типе

равном 2; 3; 4; 5; 6; 7 коэффициент равен 0,97; 0,95; 0,9; 0,88; 0,85; 0,82 соответственно;

kст – коэффициент прочности стыкового соединения ленты:

для вулканизированного стыка kст = 0,9…0,85;

для стыка при помощи скоб kст = 0,5;

для стыка внахлест с заклепками kст = 0,3…0,4;

kт –

коэффициент конфигурации трассы конвейера: для горизонтального конвейера kт = 1;

для наклонного прямолинейного kт = 0,9; для наклонного со сложным профилем kт = 0,85;

kр – коэффициент,

учитывающий режим работы конвейера: kр = 1,2; 1,1; 1,0; 0,95; 0,85 для весьма легкого,

легкого, среднего, тяжелого и весьма тяжелого режимов соответственно.

После расчета принимают ближайшее большее целое число прокладок,

предусмотренное данным типом ленты.

Толщины наружных обкладок на верхней и нижней

сторонах ленты (табл. 1) выбирают в зависимости от

свойств и размеров кусков груза, режима работы конвейера и частоты прохождения

ленты через пункт загрузки. Резину для обкладок выбирают в зависимости от

характеристики транспортируемого груза.

Таблица 1. Зависимость толщины наружных

обкладок от свойств груза

|

Свойства груза |

Толщины обкладок |

|

|

Верхней

δ1,

мм |

Нижней

δ2,

мм |

|

|

Малоабразивные

насыпные |

1 |

1 |

|

Среднеабразивные: мелкокусковые; среднекусковые |

3–4,5 4,5–8 |

1 2 |

|

Сильноабразивные среднекусковые и

крупнокусковые |

4,5–10 |

2–3 |

|

Штучные |

2–3 |

1–2 |

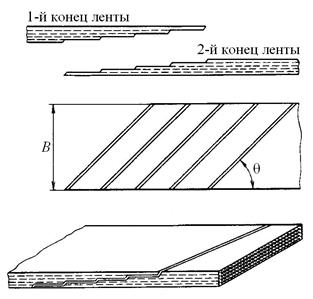

Стыковку концов резинотканевой ленты

выполняют следующими способами: вулканизация (горячая или холодная склейка под

прессом) (рис.21); шарнирами; заклепками внахлестку; сыромятными ремнями; специальными

замками.

Рис.

21. Схема разделки концов резинотканевой

ленты для вулканизации:

а – подготовленная лента, б – соединенная лента

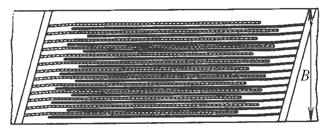

Резинотросовые ленты

Резинотросовые ленты в качестве тягового каркаса имеют стальные тросы,

поверхность которых латунизирована для лучшего

сцепления с резиновой смесью (рис. 22). Для обеспечения каркасности

ленты тросы окружает тканевая прокладка.

Резинотросовые ленты применяют в тяжелонагруженных

конвейерах, работающих на подъем, или конвейерах большой длины.

Преимущества резинотросовых лент:

+ высокая прочность;

+ малое удлинение при рабочих нагрузках (до 0,25 %);

+ повышенный срок службы.

Недостатки резинотросовых лент:

– большая по сравнению с резинотканевыми лентами масса;

– сложность выполнения стыкового соединения;

– склонность к продольным

порывам и перегибам в вертикальной плоскости.

Толщина верхней и нижней поверхностей обкладки составляет 5,5 мм

каждая; диаметр тросов варьируется от 4,2 до 11,5 мм; шаг расположения тросов –

от 9 до 18 мм; ширина ленты – от 800 до 2500 мм. Прочность ленты может

достигать 6000 Н/мм.

Рис.

22. Резинотросовая лента: B – ширина ленты, мм; K –

расстояние от центра крайнего троса до борта ленты, мм; t – шаг

тросов, мм; H – толщина ленты, мм;

Bс – ширина тягового каркаса, мм; h’о

– толщина верхней поверхности обкладки, мм; hс – толщина тягового каркаса, мм; h’’о

– толщина нижней поверхности обкладки, мм

Концы резинотросовой ленты соединяют только вулканизацией, при этом тросы одного конца ленты укладывают в свободные промежутки между тросами другого конца ленты (рис.23).

Рис. 23. Схема соединения концов резинотросовой ленты

Необходимая прочность тягового каркаса

резинотросовой ленты

![]()

где K΄ –

расчетный коэффициент запаса прочности,

![]()

Типоразмер

ленты выбирают по характеристике транспортируемого груза и окружающей среды,

прочности по расчетному натяжению и производительности.

Стальные ленты

Стальную ленту из углеродистой стали

применяют для транспортирования горячих грузов t = 120ºС при

неравномерном и до 500ºС при равномерном нагреве в печи. Конвейеры со

стальной лентой применяют на предприятиях пищевой промышленности; при производстве

бетонных плит, листов пластмассы, в моечных, сушильных и холодильных

установках; гладкая поверхность стальной ленты позволяет транспортировать на

ней липкие и горячие грузы; концы стальной ленты соединяют внахлестку

заклепками или сваркой. Стальная лента на 30% легче и почти в 5 раз дешевле

прорезиненной (при равной ширине и прочности).

Сетчатые (проволочные) ленты применяются для транспортирования штучных и

кусковых грузов через закалочные, нагревательные, обжиговые и сушильные печи;

для выпечки хлебных и кондитерских изделий; в моечных, обезвоживающих,

охладительных, сортировочных установках; в камерах шоковой заморозки продуктов;

при производстве стеклянных и керамических изделий.

Преимущества стальных лент:

– выдерживают значительные температурные воздействия (проволочные ленты

используются при температуре до 1100 оС);

– малый износ;

– незначительная вытяжка;

– простота стыковки.

Недостатки стальных лент:

– большие размеры направляющих устройств (барабанов) в силу меньшей

гибкости ленты;

– неравномерность получения желобчатой формы;

– часто требуют установки неподвижных бортов из-за склонности сбегания

с продольной оси конвейера;

– опасны при эксплуатации в случае разрыва.

Стальные ленты

изготавливают из углеродистой стали 65Г и 85Г и из коррозионно-стойкой

стали и разделяют на:

- цельнокатанные

шириной 400–1200 мм;

- продольно-стыкованные, соединенные

из нескольких отдельных узких лент сваркой или продольными заклепочными швами.

Толщина стальных лент составляет 0,8–1,0 мм,

прочность на разрыв 900 МПа.

Сетчатые ленты выполняются

плоскими без бортов и с бортами высотой 90–100 мм, собираются из отдельных проволочных

элементов (звеньев), обладают высокой прочностью, малым удлинением, равной

прочностью, как в стыках, так и в любом другом сечении и могут огибать барабаны

малого диаметра. Металлические конвейерные сетки находят широкое применение в

современной промышленности, широкий диапазон температур от –60°С до +1200°С и различные варианты конструкции позволяют

использовать конвейерные сетки в тех условиях, когда другие материалы не

работают.

Полимерные ленты

Полимерные конвейерные ленты имеют рельефную рабочую поверхность и

предназначены для использования на наклонных транспортерах, так как имеют

низкий коэффициент скольжения, основная область применения – конвейеры для упаковки,

транспортирования грузов с неровной (необработанной) поверхностью и

органических продуктов россыпью. Подбор материала ленты осуществляется в

зависимости от области применения: полипропилен, полиэтилен, ацетат, нейлон.

Различные добавки в состав полимеров

позволяют подобрать ленту, которая будет соответствовать требуемым условиям

эксплуатации: устойчивость к высоким (+150°С) или низким (–70°С) температурам,

влажности, абразивности или возможности порезов;

устойчивость к минеральным маслам и жирам, химическая устойчивость, антистатичность.

Полимерные конвейерные ленты применяются в различных областях промышленности:

пищевой, текстильной, деревообрабатывающей, аэрокосмической, нефтехимической, в

машиностроении и др.

Преимуществами полимерных лент являются высокое качество, обеспечивающееся

использованием высокотехнологичных материалов, которым могут быть заданы нужные

свойства; экологически чистое сырье; широкий температурный диапазон (от –73 до

+150°С); удобство и легкость очистки.

Модульные полимерные ленты являются достаточно перспективными и применяются

для транспортирования конвейерами продуктов пищевой, легкой, деревообрабатывающей,

текстильной промышленности, полиграфического производства, упаковки и в

кондитерской промышленности.

Модульные ленты (рис.24) выполняются из

термопластичных пластмассовых модулей, которые соединены между собой прочными

пластмассовыми стержнями, цельная конструкция из пластмассы обеспечивает долгий

срок службы, кирпичное соединение создает возможность для сборки различной

ширины и обеспечивает высокую боковую и диагональную прочность и жесткость.

Рис. 24. Модульные полимерные ленты

При использовании модульных лент имеется

возможность изменения длины ленты добавлением или удалением модулей при ее

постепенном вытягивании, наращивании или сокращении длины самого конвейера.

Преимуществами модульных полимерных лент являются большое количество и разнообразие их

типов; широкий диапазон рабочих температур (от –70°С

до +190°С); удобство монтажа и демонтажа; ремонтнопригодность;

большой диапазон варьирования площади контакта продукта с лентой (от 10% до

90%); возможность обработки моющими горячими и активными растворами; допуск к

контакту с пищевыми продуктами (нетоксичны); устойчивость к химическим

веществам.

1.3. Канаты

Канаты в качестве тяговых элементов машин непрерывного транспорта

применяются значительно реже лент и цепей. Основное применение – в элеваторах,

а также в ленточно-канатных конвейерах, в которых лента выполняет

роль только грузонесущего элемента, а тяговым является канат (канаты).

Преимущества

канатов:

+ меньшая стоимость

и масса по сравнению с цепями при равной прочности;

+ пространственная гибкость, что дает

возможность применять их в конвейерах со сложной пространственной трассой;

+ меньшая подверженность воздействию пыли и

грязи из-за отсутствия шарниров;

+ отсутствие быстроизнашивающихся шарниров.

+ возможность перемещения с высокими

скоростями.

Недостатки

канатов:

- сложность создания надежного привода;

- большое первоначальное натяжение при

фрикционном приводе;

- малый срок службы;

- большая вытяжка при рабочих нагрузках;

- сложность крепления рабочих элементов и

замены отдельных частей каната.

- недопустимы перегибы с малым радиусом, так как возможно возникновение заломов, расплетения,

корзинообразных деформаций и т. д.

- при работе в среде абразивного груза и при волочении по желобам подвержены износу проволок.

Обычно

применяются стальные канаты, аналогичные канатам, используемым в грузоподъемных

машинах.

2. Поддерживающие устройства конвейеров

Тяговый элемент, соединенный с грузонесущим элементом конвейера, на пути

своего перемещения должен иметь ходовые опорные устройства

как на рабочей, так и на обратной ветви.

Опорными устройствами для лент (иногда для

пластинчатого настила) являются стационарные ролики, обеспечивающие большой

срок службы грузонесущего органа и малое сопротивление его движению.

Для опоры ленты используют роликоопоры или настил – сплошной (из дерева, стали, пластмассы)

или комбинированный (чередование настила и роликоопор),

наибольшее распространение имеют роликоопоры различных

типов и конструкций.

Ролики изготавливают из металлической трубы,

закрепленной с помощью подшипников на оси; в настоящее время широкое

использование получили ролики, выполненные из керамики или высокопрочных полимерных

материалов.

При транспортировании штучных грузов и

пассажиров ленточные конвейеры снабжают опорами скольжения в виде неподвижного

настила для обеспечения плавного движения ленты и предотвращения ее провеса под

действием массы груза в промежутках между опорами. Ходовые катки служат

опорными элементами пластинчатого настила скребков, ковшей, ступеней эскалаторов,

несущих цепей, тележек подвесных, тележечных и грузоведущих

напольных конвейеров. К опорным устройствам относятся также направляющие и

подвесные пути, станины конвейеров.

В некоторых конструкциях скребковых

конвейеров цепи снабжают ползунами, перемещающимися по неподвижным направляющим

путям. Опорным элементом цепей конвейеров сплошного волочения является

непосредственно днище желоба.

2.1. Требования,

предъявляемые к поддерживающим устройствам

Для надежной работы конвейера, уменьшения натяжения тягового органа за

счет снижения сопротивления его движению, снижения расхода энергии и увеличения

срока службы к опорным поддерживающим устройствам предъявляют следующие требования:

– легкость вращения или передвижения, т.е. малый коэффициент сопротивления

движению;

– простота, экономичность конструкции и малая масса в сочетании с высокой

прочностью и износостойкостью;

– надежная работа в тяжелых условиях эксплуатации; надежная защита

подшипников от проникновения в них пыли;

– простота обслуживания и удобство подачи смазки к подшипникам,

возможность использования долгодействующей смазки;

– простота ремонта и замены изнашивающихся частей.

Для выполнения этих требований применяют подшипники качения закрытого типа или с надежным лабиринтным уплотнением, передовые методы технологии изготовления деталей массового производства, термообработку рабочих поверхностей и т. д. Большую роль играет также организация эксплуатации машины.

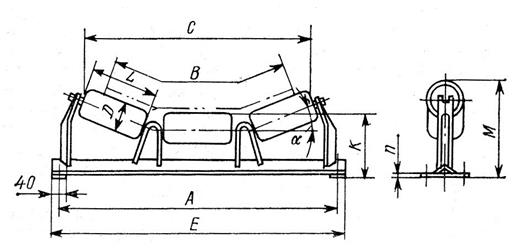

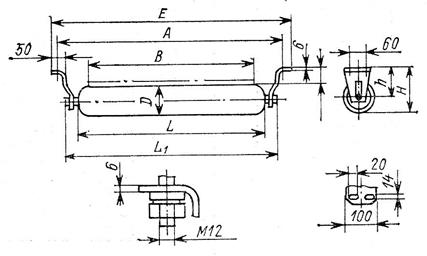

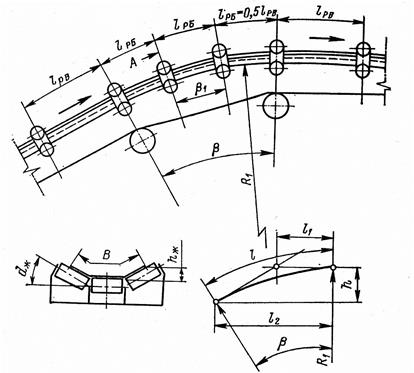

2.2. Роликовые опоры

3. Направляющие устройства

конвейеров

Направляющие

устройства конвейеров служат для направления движения тягового органа

конвейера. К ним относятся:

– звездочки;

– блоки;

– барабаны.

3.1. Звездочки и блоки

Для сварных

некалиброванных цепей блоки могут быть с гладким ободом без бортов и с бортами.

Такие блоки используются для фрикционного привода и поворотных устройств.

Диаметр таких блоков ![]() ,

профиль обода показан на рис. 30.

,

профиль обода показан на рис. 30.

Рис.

30. Профиль блока: d – калибр цепи, мм;

b – ширина звена, мм

Для легких и

средних режимов работы блоки изготавливают из чугуна марки СЧ15; СЧ18; для тяжелого – из стали 25Л.

Профиль зуба блока-звездочки для калиброванной круглозвенной цепи показан на рис. 31. Звездочка имеет зубья и плоские ячейки для размещения горизонтальных звеньев цепи. Плоские основания ячеек исключают возможность изгиба звеньев при огибании блока-звездочки и уменьшают его диаметр. Для приводных звездочек обычно принимают количество ячеек (зубьев) z = 16…24. Диаметр делительной окружности, мм,

где t – шаг

цепи, мм.

Рис. 31. Блок-звездочка: ![]() – половина углового шага зубьев, град

– половина углового шага зубьев, град

Для пластинчатых втулочных, роликовых и катковых

цепей профиль зуба звездочки строится по ГОСТ 592–81

(рис. 32).

Диаметр делительной окружности звездочки, мм

![]()

где t, мм.

Профиль зуба звездочек для двухшарнирной

цепи строят по тому же способу, что и для катковых

цепей (зубья захватывают цепь за катки). Звездочка для двухшарнирной

цепи состоит из двух параллельных дисков с зубьями; зубья одного диска захватывают

правые, зубья другого – левые катки цепи (рис. 33, а). Просвет между дисками необходим для размещения горизонтальных

катков цепи.

Для разборной цепи профиль зуба звездочки

строят по ГОСТ 593–75 (рис. 33, б).

Рис. 32. Звездочка для пластинчатой

цепи

Рис. 33.

Звездочки: а – для двухшарнирной цепи; б

– для разборной цепи

Приводные звездочки конвейеров отливают из

стали 35Л или изготовляют в виде зубчатого венца из листовой стали 40 или 50.

Зубья звездочек фрезеруют и подвергают поверхностной закалке токами высокой

частоты до твердости HRC 50…54. Для круглозвенных цепей фрезерование рабочих

поверхностей и зубьев представляет весьма трудоемкую операцию, поэтому ее стараются

заменить горячей штамповкой, составляя звездочку из двух или четырех частей.

Для круглозвенных цепей применяют также вставные (сменные) фрезерованные

стальные зубья, закрепленные на ободе звездочки.

3.2. Барабаны

![]()

![]()

![]() .

.

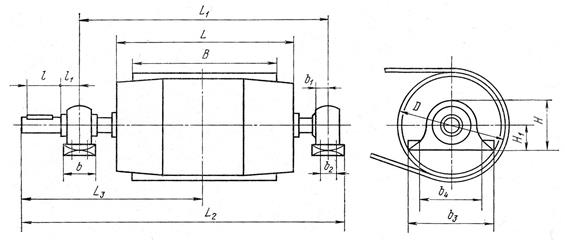

Рис. 37.

Мотор-барабан: 1 – барабан; 2 – редуктор; 3 – электродвигатель; 4

– токоподвод

4. Приводы конвейеров

Приводной

механизм (или, сокращенно, привод) служит для приведения в движение тягового и

грузонесущего элементов конвейера или непосредственно рабочих элементов в

машинах без тягового элемента.

По

способу передачи тягового усилия различают приводы с передачей усилия

зацеплением (для цепных конвейеров) и фрикционные, передающие тяговое усилие

трением: однобарабанные

(одноблочные), двух-, трехбарабанные

и специальные промежуточные. Фрикционные

приводы применяют для лент, канатов и круглозвенных цепей.

4.1. Общие сведения о приводных

устройствах

Состав

привода в общем случае следующий:

–

двигатель;

–

редуктор;

–

муфты;

–

тормоз или останов;

–

приводные элементы (барабаны, блоки, звездочки).

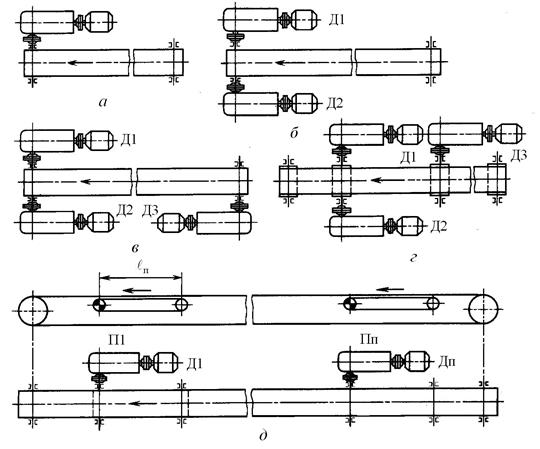

По числу приводов, расположенных на трассе,

различают конвейеры одноприводные и многоприводные (рис.38). У многоприводного

конвейера на трассе размещают несколько (до 12) приводных механизмов, называемых

промежуточными, с отдельными электродвигателями. Применение промежуточных приводов

позволяет значительно уменьшить натяжение и использовать тяговые элементы невысокой

прочности на конвейерах большой протяженности.

Привод конвейера может

иметь один, два или три отдельных двигателя. Два двигателя устанавливают на

один приводной вал при использовании типовых двигателей и редукторов меньшей мощности

(вместо одного большого) и для более компактной планировки привода. Три двигателя

применяют в двухбарабанном приводе ленточного

конвейера.

Рис.38. Схемы расположения приводов:

а – с одним

двигателем; б – с двумя двигателями; в, г

– с тремя двигателями;

д – многоприводного

с промежуточными приводами

По

виду движущей энергии и роду двигателей в конвейерах применяют электрический и

значительно реже – электрогидравлический и пневматический приводы. В

электроприводах, получивших преимущественное распространение, используют

асинхронные электродвигатели трехфазного

тока с короткозамкнутым (до 100 кВт) и фазным роторами общепромышленного исполнения.

Для многоприводных конвейеров применяют двигатели с

повышенным скольжением или двигатели с фазным ротором с дополнительным

сопротивлением в цепи ротора для увеличения скольжения, а для конвейеров

тяжелого типа, а также при пульсирующем движении – двигатели с повышенным пусковым

моментом.

Электродвигатели

постоянного тока используют очень редко.

Гидравлический

привод в конвейерах имеет сравнительно малое применение, и главным образом в

условиях взрывоопасной среды, например в угольных шахтах. К его преимуществам

относятся компактность, возможность плавного регулирования скорости, взрывобезопасность,

а к недостаткам – пониженный кпд, невысокий срок

службы основных деталей, сравнительно большая частота вращения выходного вала,

что ограничивает использование гидропривода для цепных конвейеров тяжелого

типа, имеющих скорость до 0,5 м/с.

По конструкции составных элементов электрические приводы

бывают наборные из открытых передач (устаревшая конструкция), полностью редукторные

(наилучшая конструкция), комбинированные – с редуктором и дополнительными

открытыми клиноременной, зубчатой или цепной передачами и специальные, встроенные

(например, мотор-барабан). Выходной

вал редуктора соединяется с валом приводного барабана или звездочки при помощи

зубчатой или уравнительной муфты, или какой-либо дополнительной передачи

(зубчатой или цепной). Входной вал редуктора соединяется с валом электродвигателя

при помощи упругой муфты.

В

конвейерах тяжелого типа с большими пусковыми нагрузками, а также при

многодвигательном приводе широкое распространение получили гидравлические

муфты. Эти муфты позволяют осуществить плавный, постепенный разгон машины при

пуске и вследствие повышенного скольжения способствуют равномерному распределению

нагрузок между отдельными двигателями многоприводного

конвейера.

Приводы

конвейеров в большинстве случаев снабжаются остановами или электромагнитными

тормозами и блокируются с предохранительными устройствами. Большинство

приводов цепных конвейеров с зацеплением шарниров цепи на звездочке или

кулачке гусеничной цепи имеют также механическое предохранительное устройство

в виде срезного штифта с заданным расчетным сечением. При повышении пускового

тягового усилия приблизительно на 25 % штифт срезается, приводная звездочка останавливается,

и прерывается подача тока к электродвигателю привода. Это очень простое

устройство надежно предохраняет тяговый элемент от повреждений и обрыва.

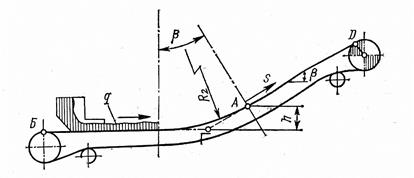

4.2. Расположение на конвейере привода

Расположение привода на конвейере нередко определяется местными

строительными, конструктивными и эксплуатационными условиями, например, удобствами

сооружения фундамента под привод и машинного здания для него, удобством управления

и обслуживания привода, а также условиями подвода тока и др. Устанавливают

привод обычно на одном из поворотных пунктов.

От расположения привода в контуре конвейера зависит

натяжение тягового элемента на разных участках контура и наибольшее натяжение тягового

элемента. Поэтому если местные условия не имеют решающего значения, то привод

необходимо располагать так, чтобы по возможности уменьшить наибольшее натяжение

тягового элемента и натяжение на поворотных пунктах и криволинейных участках

(на которых сопротивления пропорциональны натяжению).

Целесообразно располагать привод сразу после прямолинейного

участка с очень большим сопротивлением, так как при этом возникающее значительное

натяжение тягового элемента непосредственно передается на привод.

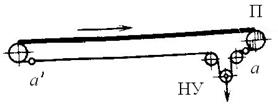

Если конвейер в простейшем случае состоит из двух прямолинейных

параллельных ветвей и груз перемещается по горизонтали или по наклонной вверх

(рис. 39, а и б), то привод

надо размещать в головной части конвейера, т.е. в конце грузовой ветви.

Если груз движется по наклонной вниз

(рис. 39, в) при небольшом угле наклона,

при котором общее сопротивление на грузовой ветви больше, чем на обратной, т.

е.

![]()

то располагать привод целесообразно также в головной части

конвейера, в противном случае – в хвостовой части (рис. 40, г). Здесь qг – погонная

нагрузка от веса груза; qо – погонная

нагрузка от веса подвижных частей конвейера; ![]() – коэффициент сопротивления

движению.

– коэффициент сопротивления

движению.

На конвейере с движением груза

вниз при общем сопротивлении W > 0 привод работает

в двигательном режиме, при W < 0 – в генераторном

(скорость тягового элемента регулируется тормозом).

Точка а наименьшего натяжения на контуре тягового

элемента горизонтального конвейера всегда совпадает с точкой сбегания его с

привода. На наклонном конвейере с движением груза вверх (рис. 39, б) при сопротивлении обратной ветви ![]() точка наименьшего натяжения а

находится вверху у привода, в обратном случае – внизу у хвостовой части (а’). На наклонном конвейере с движением

груза вниз при расположении привода внизу (см. рис. 39, в) точка наименьшего натяжения находится на холостой ветви у

привода, а при расположении привода вверху (см. рис. 39, г) – на грузовой ветви у головного блока конвейера.

точка наименьшего натяжения а

находится вверху у привода, в обратном случае – внизу у хвостовой части (а’). На наклонном конвейере с движением

груза вниз при расположении привода внизу (см. рис. 39, в) точка наименьшего натяжения находится на холостой ветви у

привода, а при расположении привода вверху (см. рис. 39, г) – на грузовой ветви у головного блока конвейера.

На конвейере со сложным контуром тягового элемента,

расположенным в горизонтальной плоскости, тяговый элемент имеет наименьшее

натяжение у привода на сбегающей ветви, а при наличии наклонных участков – или

у привода на сбегающей ветви, или в нижней точке одного из участков с движением

вниз (рис. 39, д).

Рис. 39. Схемы расположения на конвейере привода П и точки наименьшего натяжения

тягового органа а’ при трассах: а – горизонтальной; б, в, г – наклонных; д – сложной

Для быстрой остановки конвейера и

предотвращения его обратного движения под действием силы тяжести груза в

наклонных конвейерах на входном валу редуктора устанавливают тормоз. Для

предупреждения обратного движения грузонесущего элемента под действием силы

тяжести груза в случае нарушения кинематической связи между тормозным валом и

приводным элементом конвейера устанавливают храповые остановы.

Для предохранения цепных конвейеров от обрыва

цепи и поломок приводного механизма из-за внезапных перегрузок (заклинивание

цепи, попадание посторонних предметов) применяют муфты предельного момента, а

также ловители – устройства для автоматической остановки цепи при случайном ее

обрыве.

Мощность на приводном валу

NВ = Pв∙v,

где Pв – тяговое усилие на валу приводного барабана (звездочки):

Pв = Р0 + Wиз + Wоч + Wп,

где Р0

– тяговое усилие без учета потерь на приводном барабане (звездочке);

Wиз – потери от перегиба тягового элемента;

Wоч – сопротивление очистительных устройств;

Wп – сопротивление подшипников вала.

Установочная мощность приводного двигателя:

![]()

По рассчитанной установочной мощности

выбирают электродвигатель по каталогу. По выбранному двигателю подбирается

редуктор в соответствии с расчетным передаточным числом.

Поддерживающая металлоконструкция зависит от

конструкции конвейера, изготавливается из прокатной профильной стали секциями

длиной 3-6 м. Привод и натяжное устройство имеют самостоятельные сварные

конструкции. Поддерживающая металлоконструкция должна быть прочной, жесткой,

легкой, удобной для монтажа и обслуживания.

Промежуточное

расположение привода. В рассмотренных случаях привод расположен на одном из концевых барабанов

или на одной из звездочек – головной или хвостовой. Для возможного уменьшения

максимального натяжения тягового элемента иногда (например, на длинном

наклонном или вертикальном конвейере) целесообразно располагать привод в промежуточной

точке грузовой ветви.

Для установки натяжного устройства обычно

используют один из поворотных пунктов контура тягового элемента с углом

обхвата 180°. В общем случае натяжное

устройство целесообразно устанавливать в месте наименьшего натяжения тягового

элемента (ближе к приводу, рис. 40), чтобы ограничить необходимую силу на

натяжном устройстве. На конвейере с двумя параллельными ветвями натяжное

устройство обычно устанавливают на поворотном пункте со стороны, противоположной

приводу (см. рис. 39, а, б, в, г).

Рис.40.

Схема расположения привода и натяжного

устройства

на конвейере с увеличенной длиной трассы

Оптимальное количество приводов на конвейере

определяется технико-экономическим расчетом, при проектировании и выборе

оптимального числа приводов целесообразным является использование меньшего

числа приводов повышенной мощности. Использование прямолинейных промежуточных

приводов в цепных конвейерах со сложной конфигурацией трассы позволяет

обеспечить наиболее оптимальное их расположение на всем протяжении контура

трассы.

4.3. Многоприводные

конвейеры

Натяжение

тягового гибкого элемента в общем случае возрастает от точки сбегания с

приводного устройства к точке набегания, где оно

обычно имеет максимальное значение. По максимальному натяжению и определяют

размеры тягового элемента. Чтобы избежать чрезмерного усиления и утяжеления

тягового элемента длинного и сложного конвейерного контура, нередко приходится

разбивать его на раздельные, последовательно установленные конвейеры, однако

это вызывает необходимость перегрузочных операций. Кроме того, при сложном

контуре конвейера от точки сбегания тягового элемента с приводного устройства к

точке набегания значительно возрастают усилия,

передаваемые на отклоняющие устройства поворотных пунктов и криволинейных участков,

а следовательно, в этих местах увеличиваются силы сопротивления

и износ, и требуется соответственное усиление опорных конструкций.

Многоприводные

конвейеры, на которых тяговая сила передается на тяговый элемент двумя или

большим числом приводов, расположенных в промежуточных точках контура, не

имеют этих недостатков. Так, при установке на ленточных конвейерах

промежуточных фрикционных приводов можно транспортировать груз значительной

массы на большие расстояния и, если требуется, на большую высоту подъема без

перегрузки.

Вместе

с тем недостатками многоприводных конвейеров

являются более высокая стоимость нескольких приводов, по сравнению с одним

приводом такой же или несколько меньшей общей мощности, усложнение обслуживания

и подвода энергии в несколько пунктов конвейера вместо одного и особенно

возможность перераспределения мощности и тяговых сил между приводами. Поэтому

целесообразность применения многоприводных конвейеров

следует в каждом отдельном случае проверять технико-экономическим сравнением

вариантов.

Основное

условие, которое необходимо соблюдать при проектировании многоприводных

конвейеров, состоит в следующем. Для наилучшего использования прочности

тягового элемента максимальные силы его натяжения на отдельных участках,

возникающие, как правило, в точках набегания на

приводной барабан или звездочку, должны быть возможно

одинаковыми. Для этого контур конвейера разбивают на участки с равными силами

сопротивления, а следовательно, с одинаковыми по

мощности приводами.

4.4. Устройство промежуточных

приводов

Различают

промежуточные приводы, передающие движущую силу при помощи зацепления и трения

(фрикционные). При использовании первых применяют цепной тяговый элемент, а при

использовании вторых – ленточный или цепной, имеющий у привода прямолинейную

форму (рис. 41, а и б) или образующий на звездочке или барабане

дугу обхвата (рис. 41, в, г).

Из

тяговых элементов двух типов – ленты и цепи – лента по своим свойствам менее

приспособлена для передачи на нее движущей силы в промежуточных пунктах. Как

видно из рис. 41, д, е и ж,

движущая сила может передаваться на прямолинейных участках конвейерной ленты с

помощью расположенных под ней и поддерживающих ее приводных лент или роликов либо

путем образования на рабочей ветви петли, огибающей приводной барабан. Такая

схема дает наилучшие показатели по тяговой силе, которая может быть передана

им на ленту, но имеет существенный недостаток – при его применении конвейер

должен иметь добавочный пункт промежуточной перегрузки.

Рис. 41. Схемы промежуточных приводов: а,

б, д, е, и, к – на прямой; в, г, ж

– на дуге обхвата

Применяют

фрикционный промежуточный привод с двумя парами приводных пневматических

колес, зажимающих края ленты (рис. 41, и),

либо с двумя зажимными лентами (рис. 41, к);

при использовании таких приводов края ленты должны быть свободны от груза.

В

конструкции с приводными лентами, к которым грузонесущая лента прижата под

действием собственной силы тяжести и силы тяжести лежащего на ней груза (рис. 41,

д), для получения достаточной тяговой

силы общая длина лент должна быть значительной, а для наклонных конвейеров тем

больше, чем больше угол наклона. Это является недостатком рассматриваемых приводов.

4.5. Приводы цепных конвейеров

Приводы с передачей тягового усилия

зацеплением разделяют на угловые со звездочкой или кулачковым блоком, устанавливаемые

на повороте трассы конвейера на 90 или на 180° (рис. 42, а и б) и иногда на прямолинейном

участке (рис. 42, в, г), прямолинейные (гусеничные) со

специальной приводной цепью с кулаками (рис. 42, д), устанавливаемые на прямолинейном участке.

Достоинства угловых приводов в компактности и надежности

работы. Гусеничный привод, по сравнению с угловым, имеет следующие преимущества:

меньший диаметр приводной звездочки, а следовательно,

и меньшие крутящий момент и размеры механизмов при одних и тех же тяговом усилии

и скорости конвейера; возможность установки на любом горизонтальном участке

трассы конвейера и, следовательно, большие возможности для оптимального

расположения привода.

Рис. 42. Схемы приводов с передачей тягового

усилия зацеплением: а,

б, в – угловых со звездочкой при повороте на 90°, 180°

и на прямолинейном участке соответственно; г – со звездочкой на

отклонении цепи; д – промежуточный гусеничный

Недостатками гусеничного привода являются

некоторая сложность его устройства и более высокая стоимость из-за наличия двух

звездочек и приводной цепи.

В гусеничных приводах приводная цепь может

располагаться в горизонтальной или вертикальной плоскости.

В гусеничном приводном устройстве движение тяговой цепи

конвейера передается приводной (гусеничной) цепью с укрепленными на ней

кулаками (захватами), входящими в зацепление с шарнирами или другими элементами

тяговой цепи. Кулаки укрепляют на звеньях приводной цепи жестко (рис. 43, а) или подвижно (шарнирно, «управляемые»

кулаки) (рис. 43, б).

Рис. 43. Схемы

гусеничных приводов: а – с жесткими

кулаками; б – с шарнирными кулаками

На рабочей ветви приводная цепь направляется

прямолинейной или профильной шиной – одно– или двусторонней. Прямолинейную

направляющую шину располагают параллельно продольной оси тяговой цепи или под

углом к ней.

Рабочая

поверхность кулаков может иметь прямолинейный или криволинейный профиль,

иногда ей придают форму крючка. Для уменьшения неравномерности движения ведущая

звездочка приводной цепи должна иметь возможно большее

число зубьев. Кроме того, должны быть обеспечены непрерывность зацепления и

плавный выход кулаков из зацепления. Последнее достигается, например, при

применении шарнирных кулаков и профильной направляющей шины (рис. 43, б), соответственным очертанием профиля

шины.

4.6. Приводы ленточных конвейеров

В ленточном конвейере движущая сила передается на ленту трением

при огибании ею приводного барабана (при барабанном

приводе) или при контакте приводной ленты с грузонесущей (при прямолинейном

промежуточном приводе многоприводного конвейера).

Барабанный привод состоит из барабана,

передаточных механизмов (муфты и редукторы) и двигателя. В приводах наклонных

конвейеров устанавливают также стопорное устройство (останов) и тормоз, препятствующие

в случае выключения двигателя самопроизвольному движению ленты вниз под

действием силы тяжести находящегося на ней груза. Различают однобарабанные

приводы с одним (рис. 44) или двумя двигателями; двухбарабанные

с близко расположенными друг около друга приводными барабанами (рис. 45, а) и с раздельным расположением

приводных барабанов на переднем и заднем концах конвейера (рис. 46); трехбарабанные с близко расположенными друг около друга барабанами

(рис. 45, б) или с раздельным

расположением двух приводных барабанов на переднем (головном) и одного – на заднем

концах конвейера. Трехбарабанные приводы из-за сложности,

многократных перегибов ленты и недостаточной надежности применяют крайне

редко.

Рис. 44. Схема однобарабанного привода

Для однобарабанного привода (см. рис. 44)

полное усилие для преодоления всех сопротивлений или тяговая (окружная) сила,

Н,

![]()

где

Sнб – усилие в

набегающей на приводной барабан ветви, Н; Sсб – усилие в сбегающей с приводного барабана ветви, Н.

Рис. 45. Схемы обводки ленты на приводе: а – двухбарабанном; б – трехбарабанном; ПБ

— приводной барабан

Рис. 46. Схема конвейера с приводами на переднем и заднем барабанах: ПБ – приводной

барабан; НУ – натяжное устройство

Условие

работы такого привода (фрикционного) заключается в отсутствии проскальзывания

барабана относительно ленты (условие Эйлера) и выражается соотношением усилий в

ленте

![]()

где

f –

коэффициент трения (сцепления) ленты по поверхности барабана; ![]() – угол обхвата

лентой барабана, рад; e – основание натуральных логарифмов, e = 2,71.

– угол обхвата

лентой барабана, рад; e – основание натуральных логарифмов, e = 2,71.

Величину

еfα, определяющую тяговую способность приводного барабана, называют

тяговым фактором.

Тогда

![]()

Можно отметить, что тяговое усилие, которое может быть

передано с приводного барабана на ленту, возрастает с увеличением угла

обхвата, коэффициента трения и первоначального натяжения ленты. Коэффициент

трения зависит от рода поверхности барабана и состояния соприкасающихся

поверхностей ленты и барабана, а угол обхвата – от схемы огибания

лентой приводного барабана. Для повышения коэффициента трения поверхность обода

приводного барабана покрывают (футеруют) фрикционными материалами (например,

резиной) с канавками (насечкой) глубиной 3…4 мм, образующими прямоугольные или

ромбические клетки для сбора грязи и отвода влаги. При нефутерованном

барабане коэффициент трения небольшой и требуется значительное первоначальное

натяжение, поэтому применение нефутерованных барабанов

неэффективно для конвейеров достаточно мощных и протяженных.

Повышения тягового усилия без увеличения первоначального

натяжения ленты (так как это не выгодно из-за увеличения усилий в ленте, а соответственно

и ее типоразмера, что повлечет за собой увеличение барабанов и т. д.) можно

достичь путем приложения внешней силы, прижимающей ленту к барабану при помощи

прижимного ролика или прижимной ленты, охватывающей приводной барабан поверх

конвейерной ленты, или же атмосферного давления при создании вакуума между барабаном

и лентой (при так называемом присасывающем барабане). Такие устройства

вследствие их сложности не получили широкого распространения.

Наибольшее

же распространение получили дополнительные отклоняющие ролики или барабаны, при

помощи которых добиваются увеличения угла обхвата лентой барабанов.

В

случае нехватки одного барабана применяют двухбарабанный

привод (см. рис. 45), для которого

![]()

где

Sнб1 – натяжение ветви

ленты, набегающей на первый по ходу ленты приводной барабан, Н; Sсб2 – натяжение ветви

ленты, сбегающей со второго приводного барабана, Н; f1 и f2 коэффициенты

трения ленты соответственно о поверхность первого и второго барабанов; ![]() – углы обхвата

лентой соответственно первого и второго барабанов, рад. Суммарный угол обхвата

в двухбарабанном приводе может достигать 480 град.

– углы обхвата

лентой соответственно первого и второго барабанов, рад. Суммарный угол обхвата

в двухбарабанном приводе может достигать 480 град.

Для

обеспечения более высокого коэффициента трения обводка должна быть такой, чтобы

лента соприкасалась с поверхностью барабана нижней (внутренней, «чистой»)

стороной, иначе коэффициент трения снижается. Общее суммарное тяговое усилие W, необходимое для

преодоления всех сопротивлений движению ленты на трассе конвейера,

распределяется на два окружных усилия W1 и W2, создаваемых первым и

вторым барабанами:

W = W1 + W2.

Недостаток привода в том, что в основном полезную

нагрузку забирает первый барабан, т. е. W1 > W2, и

хотя угловые скорости барабанов равны, из-за перепада усилий на барабанах

изменяются упругие деформации ленты, при этом лента перемещается относительно

второго барабана и изнашивается.

5. Натяжные устройства конвейеров

Натяжные устройства служат для обеспечения

первоначального натяжения тягового элемента; ограничения провеса тягового

элемента между опорными устройствами; компенсации вытяжки тягового элемента в

процессе эксплуатации.

Натяжные устройства по способу действия и

конструкции классифицируют на механические;

пневматические; гидравлические; грузовые; грузолебедочные;

лебедочные.

Преимущества механических натяжных устройств:

простота конструкции; малые габаритные размеры; компактность. Недостатки

механических натяжных устройств: переменное значение натяжения и возможность

чрезмерного натяжения тягового элемента; жесткость крепления и отсутствие

подвижности при случайных перегрузках; необходимость периодического наблюдения

и подтягивания.

Пневматические и гидравлические натяжные

устройства имеют малые габаритные размеры, но требуют установки специального

оборудования для подачи под постоянным давлением воздуха или масла.

Преимущества грузового натяжного устройства: приводится

под действием свободно висящего груза; автоматически обеспечивает постоянное

усилие натяжения; компенсирует изменения длины тягового элемента; уменьшает

пиковые нагрузки при перегрузках. Недостатки грузового натяжного устройства: большие

габаритные размеры; большая масса груза для мощных и длинных ленточных

конвейеров.

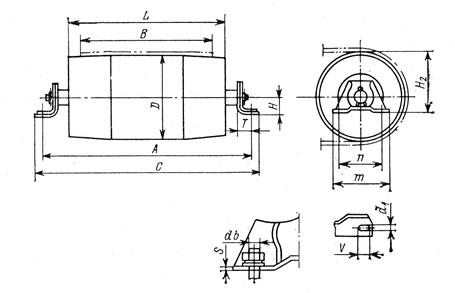

Натяжное устройство того или иного типа (рис. 47)

состоит из поворотного устройства 1, которое огибает тяговый элемент 2

(обычно под углом 180°), подвижных башмаков (ползунов) или тележки 4 (на

которых закрепляется ось 3 поворотного устройства) и натяжного механизма

5. Последний, перемещая ползуны или тележку, натягивает тяговый