Главная

Раздел 1. Введение.

Содержание

Основные понятия и определения курса

Требования, предъявляемые к техническим

объектам

Значение передаточных механизмов в

машиностроении

Основные

принципы и этапы разработки и проектирования машин

Основные

принципы конструирования

Системы госстандартов, используемые при проектировании машин

Эволюция процессов конструирования

Принципы инновационного

проектирования

Специфика проектной деятельности

Современные методы оптимального

проектирования на основе САПР

Этапы проектирования. Структура САПР

2.1. Информационная подсистема

2.2. Подсистема поиска решений технической

задачи

2.3. Подсистема инженерного анализа

2.4. Подсистема ведения и изготовления

документации

Требования к машинам и критерии их качества

Силы, действующие в механизмах и машинах

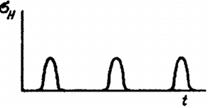

Виды нагрузок, действующих на детали машин

Условия нормальной работы деталей и машин

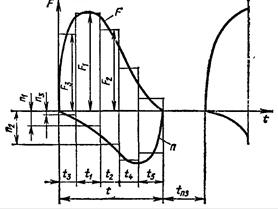

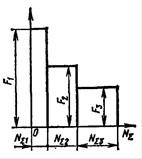

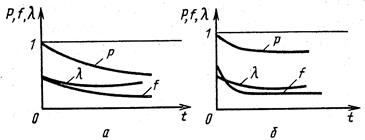

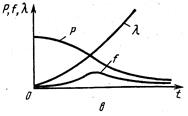

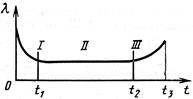

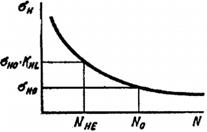

Показатели надежности. Диаграмма развития отказов

Общие направления повышения надежности

Общие принципы прочностных расчётов

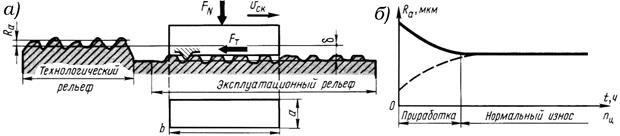

Трение и изнашивание в машинах

Общие задачи создания долговечных узлов трения

Мощность машин и её преобразование в механизмах

Современное общество отличается от первобытного использованием машин.

Применение предметов, усиливающих возможности рук (палки, камни), и особенно освоение дополнительных источников энергии (костёр, лошадь) не только позволило человечеству выжить, но и обеспечило в дальнейшем победу над превосходящими силами природы.

Жизнь людей, даже самых отсталых племён, теперь немыслима без различных механических устройств и приспособлений (греч. "механа" – хитрость).

Машиностроение – катализатор научно – технического прогресса, и основные производственно – технологические процессы выполняются машинами или автоматическими линиями. В этой связи машиностроению принадлежит ведущая роль среди других отраслей промышленности и благодаря чему семь развитых государств производят 66% мирового ВВП.

История использования машин начинается с глубокой древности. Известно применение пружин в луках для метания стрел, катков для перемещения тяжестей.

Такие простые детали машин, как металлические цапфы, примитивные зубчатые колеса, винты, кривошипы были известны до Архимеда (3-й век до новой эры). В эпоху возрождения Леонардо да Винчи (в 15 веке) создал новые механизмы: зубчатые колеса с перекрещивающимися осями, шарнирные цепи, подшипники качения. Уже тогда применялись канатные и ременные передачи, грузовые винты, шарнирные муфты.

Всерьёз говорить о применении машин можно лишь с эпохи промышленной революции XVIII века, когда изобретение паровой машины дало гигантский технологический рывок и сформировало современный мир в его нынешнем виде. Здесь важен энергетический аспект проблемы.

С тех же пор наметились основные закономерности устройства и функционирования механизмов и машин, сложились наиболее рациональные и удобные формы их составных частей - деталей. В процессе механизации производства и транспорта, по мере увеличения нагрузок и сложности конструкций, возросла потребность не только в интуитивном, но и в научном подходе к созданию и эксплуатации машин.

Развитие промышленности и, особенно, самой передовой техники того времени – железнодорожного транспорта, потребовало большого количества инженеров-механиков. Поэтому в ведущих университетах Запада уже с 30-х годов XIX века, а в Санкт-Петербургском университете с 1892 года читается самостоятельный курс "Детали Машин". Без этого курса теперь невозможна подготовка инженера-механика любой специальности.

Развитие теории и расчета деталей машин связаны с многими именами русских ученных. П.Л.Чебышев, математик и механик, изобретатель более 40 различных механизмов, в том числе и арифмометра. Н.Е. Жуковский, автор исследований по механике твердого тела, гидро- и аэродинамике. Л.В. Ассур, создатель рациональной классификации плоских шарнирных механизмов. В.Л. Кирпичев, автор первого учебника по деталям машин.

Исторически сложившиеся в мире системы подготовки инженеров при всех национальных и отраслевых различиях имеют единую четырёхступенчатую структуру:

1. На младших курсах изучаются ФУНДАМЕНТАЛЬНЫЕ НАУКИ, которые представляют собой системы знаний о наиболее общих законах и принципах нашего мира. Это - Физика, Химия, Математика, Информатика, Теоретическая механика, Философия, Политология, Психология, Экономика, История и т.п.

2. Далее изучаются ПРИКЛАДНЫЕ НАУКИ, которые изучают действие фундаментальных законов природы в частных областях жизни, таковыми являются Техническая термодинамика, Теория прочности, Материаловедение, Сопротивление материалов, Теория механизмов и машин, Прикладная механика, Вычислительная техника и т.п.

3. На старших курсах (3-й и выше) студенты приступают к изучению ОБЩЕТЕХНИЧЕСКИХ ДИСЦИПЛИН, таких как НАШ КУРС, а также "Основы стандартизации", "Технология обработки материалов" и т.п.; отраслевые различия здесь ещё сравнительно невелики.

4. Обучение завершается освоением СПЕЦИАЛЬНЫХ ДИСЦИПЛИН, таких как, например, "Расчет элементов сельскохозяйственных машин" и т.п., которые и составляют квалификацию инженера-механика соответствующей специальности.

При этом подлинно высококвалифицированным специалистом, способным решать конкретные инженерно-технические проблемы становится лишь тот, кто усвоит взаимосвязь и преемственность между фундаментальными, прикладными, общетехническими и специальными знаниями.

Курс "Детали машин" непосредственно опирается на курсы "Сопротивление материалов" и "Теория механизмов и машин", которыми, мы надеемся, студенты овладели в совершенстве. Кроме того, для успешного выполнения расчётно-графических работ и курсового проекта необходимы хорошие знания правил и приёмов курса "Инженерная графика".

Основные понятия и определения курса

Определим базовые понятия в самом начале работы для систематизации учебного материала и во избежание двусмысленного толкования.

Расположим понятия по степени сложности.

В стандарте ГОСТ 15467-79 ПРОДУКЦИЯ – результат деятельности или процессов. Продукция может включать услуги, оборудование, перерабатываемые материалы, программное обеспечение или комбинацию из них.

Согласно ГОСТ 15895-77, ИЗДЕЛИЕ является единицей промышленной продукции. ИЗДЕЛИЕ – любой предмет или набор предметов производства, изготовленный предприятием. Под изделием понимают любую продукцию, изготовляемую по конструкторской документации. Видами изделий являются детали, комплекты, узлы, механизмы, агрегаты, машины и комплексы. Изделия, в зависимости от наличия или отсутствия в них составных частей, делятся: 1) на неспецифицированные (детали) — не имеющие составных частей; 2) на специфицированные (сборочные единицы, комплексы, комплекты) — состоящие из двух и более составных частей. Составными частями машины являются: деталь, сборочная единица (узел), комплекс и комплект.

Детали машин – научная дисциплина, занимающаяся изучением, проектированием и расчетом деталей машин и узлов общего назначения. Механизмы и машины состоят из деталей. Встречающиеся почти во всех машинах болты, валы, зубчатые колеса, подшипники, муфты называют узлами и деталями общего назначения.

ДЕТАЛЬ – (франц. detail – кусочек) – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (ГОСТ 2.101-68). Например, валик из одного куска металла; литой корпус; пластина из биметаллического листа и т. д. Детали могут быть простыми (гайка, шпонка и т. п.) или сложными (коленчатый вал, корпус редуктора, станина станка и т. п.).

Среди большого разнообразия деталей и узлов машин выделяют такие, которые применяют почти во всех машинах (болты, валы, муфты, механические передачи и т.п.). Эти детали (узлы) называют деталями общего назначения и изучают в курсе "Детали машин". Все другие детали (поршни, лопатки турбин, гребные винты и т.п.) относятся к деталям специального назначения и изучаются в специальных курсах. Детали общегоназначения применяют в машиностроении в очень больших количествах. Поэтому любое усовершенствование методов расчета и конструцкии этих деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность,приносит большой экономический эффект.

СБОРОЧНАЯ ЕДИНИЦА – изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций (свинчиванием, сочленением, пайкой, опрессовкой и т. п.), (ГОСТ 2.101-68).

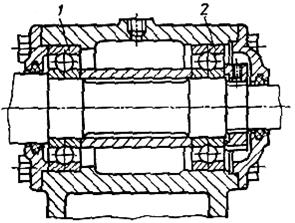

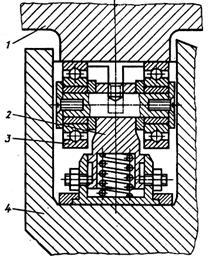

УЗЕЛ – законченная сборочная единица,

состоящая из деталей общего функционального назначения и выполняющая определенную функцию в изделиях одного

назначения только совместно с другими составными частями изделия (муфты,

подшипники качения и др.). Сложные узлы могут включать несколько простых

узлов (подузлов); например, редуктор включает

подшипники, валы с насажденными на них зубчатыми колесами и т.п.

КОМПЛЕКТ (ремкомплект) – это набор отдельных

деталей, служащее для совершения таких операции как сборка, сверление,

фрезерование или для ремонта определенных узлов машин. Например, набор

накладных или торцевых ключей, отверток, сверл, фрез или ремкомплект

карбюратора, топливного насоса и так далее.

МЕХАНИЗМ – система подвижно соединенных

деталей, предназначенная для преобразования движения одного или нескольких тел

в целесообразные движения других тел (например, кривошипно-ползунный механизм,

механические передачи и т. п.).

По

функциональному назначению механизмы машин обычно делятся на следующие виды:

- передаточные

механизмы;

- исполнительные

механизмы;

- механизмы

управления, контроля и регулирования;

- механизмы подачи, транспортирования и сортирования.

ЗВЕНО –

группа деталей, образующая подвижную или неподвижную относительно друг

друга механическую систему тел.

Звено, принимаемое за неподвижное, называется стойкой.

Входным

звеном называют звено, которому сообщается движение, преобразуемое механизмом

в движения других звеньев.

Выходным

звеном называют звено, совершающее движение, для выполнения которого

предназначен механизм.

Между входным

и выходным звеньями могут быть расположены промежуточные звенья.

В каждой паре

совместно работающих звеньев в направлении силового потока различают ведущее

и ведомое звенья.

В современном машиностроении широкое применение получили механизмы, в состав которых входят упругие (пружины, мембраны и др.) и гибкие (ремни, цепи, канаты и др.) звенья.

Кинематической

парой называют соединение двух соприкасающихся звеньев, допускающее их

относительное движение. Поверхности, линии, точки звена, по которым оно может

соприкасаться с другим звеном, образуя кинематическую пару, называются элементами

кинематической пары. По функциональному признаку кинематические пары

могут быть вращательными, поступательными, винтовыми и т. д.

Связанная

система звеньев, образующих между собой кинематические пары, называется кинематической

цепью. Таким образом, в

основе всякого механизма лежит кинематическая цепь.

АППАРАТ – (лат. apparatus – часть) прибор, техническое устройство, приспособление, обычно некая автономно-функциональная часть более сложной системы.

АГРЕГАТ – (лат. aggrego – присоединять) унифицированный функциональный узел, обладающий полной взаимозаменяемостью.

ПРИВОД - устройство, посредством которого осуществляется движение рабочих органов машин. В ТММ применяется адекватный термин – машинный агрегат.

МАШИНА – (греч. "махина" – огромная, грозная) система деталей,

совершающая механическое движение для преобразования энергии, материалов или

информации с целью облегчения труда. Машина характерна наличием источника

энергии и требует присутствия оператора

для своего управления. Проницательный немецкий экономист К. Маркс заметил, что

всякая машина состоит из двигательного, передаточного и исполнительного

механизмов. Категория «машина»

в быту чаще употребляется в качестве термина «техника».

ТЕХНИКА — это созданные человеком материальные средства, используемые им для расширения его

функциональных возможностей в различных областях деятельности с целью удовлетворения материальных

и духовных потребностей.

По характеру рабочего процесса все многообразие машин можно разделить на классы: энергетические, технологические, транспортирующие и информационные.

ЭНЕРГЕТИЧЕСКИЕ МАШИНЫ - это устройства, предназначенные для преобразования энергии любого вида (электрической, паровой, тепловой и т.п.) в механическую. К ним относятся электрические машины (электродвигатели), электромагнитные преобразователи тока, паровые машины, двигатели внутреннего сгорания, турбины и т.п. К разновидности энергетических машин относятся МАШИНЫ-ПРЕОБРАЗОВАТЕЛИ, служащие для преобразования механической энергии в энергию любого вида. К ним относятся генераторы, компрессоры, гидравлические насосы и т.п.

ТРАНСПОРТИРУЮЩИЕ МАШИНЫ - преобразуют энергию двигателя в энергию перемещения масс (продукции, изделий). К транспортирующим машинам относятся конвейеры, элеваторы, нории, подъемные краны и подъемники.

ИНФОРМАЦИОННЫЕ (ВЫЧИСЛИТЕЛЬНЫЕ) МАШИНЫ - предназначены для получения и преобразования информации.

ТЕХНОЛОГИЧЕСКИЕ МАШИНЫ - предназначены для преобразования обрабатываемого предмета (продукта), состоящего в изменении его

размеров, формы, свойства или состояния.

Технологические машины состоят из энергетической

машины (двигателя), передаточного и

исполнительного механизмов. Важнейшим в

машине является ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ,

определяющий технологические

возможности, степень универсальности и наименование машины. Те части машины, которые вступают в

соприкосновение с продуктом и

воздействуют на него, называются РАБОЧИМ

ОРГАНОМ МАШИНЫ.

В области конструирования

машин (машиностроения)

широко используется категория ТЕХНИЧЕСКАЯ

СИСТЕМА, под которой понимаются искусственно

созданные объекты, предназначенные для удовлетворения определенной потребности, которым присущи возможность выполнения не менее одной

функции, многоэлементность, иерархичность строения,

множественность связей между элементами, многократность изменения и многообразие потребительских

качеств. К техническим

системам относятся отдельные машины, аппараты, приборы, сооружения, ручные орудия, их

элементы в виде узлов, блоков, агрегатов и других сборочных единиц, а также сложные комплексы взаимосвязанных машин, аппаратов, сооружений

и т.п.

ПРИВОД - устройство, приводящее в движение машину или механизм.

Привод состоит из:

- источника энергии;

- передаточного механизма;

- аппаратуры управления.

МАШИННЫМ АГРЕГАТОМ называется техническая система, состоящая из одной или нескольких соединенных последовательно или параллельно машин и предназначенная для выполнения каких-либо требуемых функций. Обычно в состав машинного агрегата входят: двигатель, передаточный механизм и рабочая или энергетическая машина. В настоящее время в состав машинного агрегата часто включается контрольно-управляющая или кибернетическая машина. Передаточный механизм в машинном агрегате необходим для согласования механических характеристик двигателя с механическими характеристиками рабочей или энергетической машины. В зависимости от условий работы машинного агрегата режим управления может осуществляться вручную или автоматически.

КОМПЛЕКС – это

тоже сборочная единица отдельных взаимосвязанных машин, автоматов и роботов,

управляемые с единого центра для совершения технологических операции в

определенной последовательности.

Например, РТК – робототехнические комплексы, автоматические линии без участия

человека при выполнении технологических операции; поточные линии, где в

некоторых операциях участвуют люди, например при удалении оперении птиц.

АВТОМАТ – (греч. "аутомотос" – самодвижущийся) машина, работающая по заданной программе без оператора.

РОБОТ – (чешск. robot – работник) машина, имеющая систему управления, позволяющую ей самостоятельно принимать исполнительские решения в заданном диапазоне.

Требования, предъявляемые к техническим объектам

При разработке технического объекта необходимо учитывать требования, которым должен удовлетворять проектируемый объект.

В 1950 г. немецкий инженер Ф. Кессельринг предпринял попытку собрать все требования, которые ставят перед собой конструкторы, с тем, чтобы в качестве декомпозиции процесса проектирования, т.е. разделения сложной задачи на ряд более простых, превратить проектирование в процесс последовательного удовлетворения одного требования за другим - подобно школьной задаче в нескольких действиях.

Список Ф. Кессельринга включал более 700 требований. Это был неполный список, сегодня известно более 2500 требований.

Кессельрингу не удалось решить поставленную задачу, поскольку многие требования противоречат друг другу. Например, требование повышения уровня автоматизации технического объекта противоречат требованию всемерного упрощения конструкции и т.д.

Таким образом, в каждом случае конструктор должен решать, какое требование следует удовлетворять, а каким следует пренебречь.

Тем не менее, существование списка требований и его пополнение чрезвычайно полезно, поскольку заставляет обратить внимание на те стороны объекта, которые подчас кажутся банальными, а на деле упускаются.

Ниже приведены некоторые примеры требований:

- подчинять конструирование задаче увеличения экономического эффекта, определяемого в первую очередь полезной отдачей машины, ее долговечностью и стоимостью эксплуатационных расходов за весь период использования машины;

- добиваться максимального повышения полезной отдачи путем увеличения производительности машины и объема выполняемых ею операций;

- добиваться всемерного снижения расходов на эксплуатацию машин уменьшением энергопотребления, стоимости обслуживания и ремонта;

- увеличивать степень автоматизации машин с целью увеличения производительности, повышения качества продукции и сокращения затрат на рабочую силу;

- увеличить долговечность машин;

- обеспечивать длительный моральный срок службы, закладывая в машины высокие исходные параметры и предусматривая резервы развития и совершенствования машин;

- закладывать в машины предпосылки интенсификации их использования повышением универсальности и надежности;

- предусматривать возможность создания производных машин с максимальным использованием конструктивных элементов базовой машины;

- стремиться к сокращению числа типоразмеров машин;

- стремиться к устранению капитальных ремонтов за счет наличия сменных частей;

- последовательно выдерживать принцип агрегатности;

- исключать необходимость подбора и пригонки деталей при сборке, обеспечивая их взаимозаменяемость;

- исключить операции выверки, регулировки деталей и узлов по месту; предусматривать в конструкции, фиксирующие элементы, обеспечивающие правильную установку деталей и узлов при сборке;

- обеспечивать вас окую прочность деталей за счет придания им рациональных форм, применения материалов повышенной прочности, введения упрочняющей обработки;

- в машины, узлы и механизмы, работающие при циклических и динамических нагрузках, вводить упругие элементы, смягчающие колебания нагрузки;

- делать машины неприхотливыми к уходу, устранять необходимость периодической регулировки и т.д.;

- предупреждать возможность перенапряжения машины, для чего вводить автоматические регуляторы, предохранительные и предельные устройства, исключающие возможность эксплуатации машины на опасных режимах;

- исключать возможность неправильной сборки деталей и узлов, нуждающихся в точной взаимной координации, введением блокировки;

- заменять периодическую смазку непрерывной автоматической;

- избегать открытых механизмов и передач;

- обеспечить надежную страховку резьбовых соединений от самоотворачивания;

- предупреждать коррозию деталей;

- стремиться к минимальному весу машин и минимальной металлоемкости.

На этом пункте стоит остановиться особо. Целый ряд фактов говорит о том, что в части металлоемкости конструкции мы еще сильно отстаем в ряде отраслей машиностроения от развитых капиталистических стран.

Так, материалоемкость

экскаватора ЭО-6121 на 9 тонн выше экскаватора фирмы Поклейн

(ФРГ), башенный кран КБ-405-2 на 26 тонн тяжелее аналога, выпускаемого фирмой Рейнер (ФРГ), металлоемкость

трактора T-130М выше американского аналога Д-7Р на 730 кг. У "Камаза" на 1 т грузоподъемности приходится

На перевозку избытка собственного веса "Камаз" перерасходует на 1 машину 3 т/год.

Далее переходим к следующим:

- всемерно упрощать конструкцию машин;

- заменять, где это возможно, механизмы с прямолинейным возвратно-поступательным движением механизмами с вращательным движением;

- обеспечивать максимальную технологичность деталей и узлов;

- сокращать объем механической обработки, предусматривая изготовление заготовок с формой, приближающейся к окончательной форме изделия;

- осуществлять максимальную унификацию элементов в применение нормализованных деталей;

- экономить дорогостояще и дефицитные материалы;

- придавать машине простые и гладкие внешние формы, облегчающие содержание машины в опрятном состоянии;

- соблюдать требования технической эстетики;

- делать доступными и удобными для осмотра узлы, нуждающиеся в периодической проверке;

- обеспечивать безопасность эксплуатации агрегата;

- непрерывно совершенствовать конструкцию машин, находящихся в серийном производстве;

- при проектировании новых конструкций проверять все элементы новизны экспериментов;

- шире использовать опыт исполненных конструкций, опыт смежных, а в нужных случаях и отдаленных по профилю отраслей машиностроения.

Разумное сочетание требований достигается оптимизацией конструкции. В некоторых случаях задачи оптимизации решаются достаточно просто. В других случаях решением таких задач приходится заниматься целыми институтами.

Изложенные требования не являются разрозненными, никак не связанными друг с другом случайными рекомендациями. Они являются отражением воздействия современной НТР на технику. В работе "НТР и преимущества социализма", [Мысль, 1975] отмечается: "Обобщение тенденции развития техники и научных разработок дает возможность отметить следующие особенности создаваемых рабочих машин:

А. В области использования сил природы - все большее использование физических, химических, биологических процессов, переход к комплексной технологии, новый видам движения материи, высоких и низких потенциалов (давлений, температур и т.п.).

Б. В области конструкционных и организационно-технических форм - повышение единичной мощности, интеграция процессов в одном органе, рост прочности связей, обеспечение динамичности конструкций, широкое использование искусственных материалов, интеграция машин во все большие системы-линии, участки, узлы, комплексы. Развитие динамичности достигается повышением стандартизации, унификации, универсализации, блочности и агрегатирования. Эта динамичность отражает многообразие функций техники. Прогресс же стандартизации, агрегатирования характеризует единство техники на естественнонаучной основе.

В. В области принципов воздействия на предмет труда - максимально возможное, прямое использование сил природы, тенденция к изменению фундаментальных основ перерабатываемых веществ и получение конечного продукта.

Механизмы и их классификация

Механизмы, применяемые в современных машинах и системах,

весьма многообразны и классифицируются по многим признакам.

1. По

области применения и функциональному назначению:

-

механизмы летательных аппаратов;

- механизмы станков;

- механизмы кузнечных машин и прессов;

- механизмы двигателей внутреннего сгорания;

-

механизмы промышленных роботов (манипуляторы);

- механизмы компрессоров;

- механизмы насосов и т.д.

2. По

виду передаточной функции на механизмы:

- с постоянной передаточной функцией;

- с переменной передаточной функцией:

- с нерегулируемой (синусные, тангенсные);

- с регулируемой:

- со

ступенчатым регулированием (коробки передач);

- с

бесступенчатым регулированием (вариаторы).

3. По

виду преобразования движения:

-

вращательное во вращательное (редукторы, мультипликаторы, муфты)

-

вращательное в поступательное;

- поступательное

во вращательное;

-

поступательное в поступательное.

4. По

движению и расположению звеньев в пространстве:

-

пространственные;

-

плоские;

-

сферические.

5. По

изменяемости структуры механизма на механизмы:

- с

неизменяемой структурой;

- с

изменяемой структурой.

6. По

числу подвижностей механизма:

- с

одной подвижностью W = 1;

- с

несколькими подвижностями W > 1:

-

суммирующие (интегральные);

-

разделяющие (дифференциальные).

7. По

виду кинематических пар (КП):

- с

низшими КП ( все КП механизма низшие );

- с

высшими КП ( хотя бы одна КП высшая );

-

шарнирные (все КП механизма вращательные – шарниры).

8. По

способу передачи и преобразования потока энергии:

-

фрикционные (сцепления);

-

зацеплением;

-

волновые (создание волновой деформации);

-

импульсные.

9. По

форме, конструктивному исполнению и движению звеньев:

-

рычажные;

-

зубчатые;

-

кулачковые;

-

фрикционные;

-

винтовые;

-

червячные;

-

планетарные;

-

манипуляторы;

-

механизмы с гибкими звеньями.

Кроме того, существует большое

число различных составных или комбинированных механизмов, представляющих собой

те или иные сочетания механизмов перечисленных выше видов.

Однако для фундаментального понимания функционирования машин

базовым классификационным признаком является структура механизмов −

совокупность и взаимоотношения входящих в систему элементов.

Изучая плоские рычажные механизмы с

низшими кинематическими парами, профессор Петербургского университета Л.В.Ассур в

В

Сущность структурной классификации состоит

в использовании понятия структурной группы, из которых состоят все механизмы.

Значение передаточных

механизмов в машиностроении

Основными

функциями передаточных механизмов

являются:

- передача и

преобразование движения;

- изменение и

регулирование скорости;

-

распределение потоков мощности между различными исполнительными органами данной

машины;

- пуск,

останов и реверсирование движения.

Эти функции должны выполняться безотказно с заданными степенью

точности и производительностью в течение определенного промежутка времени.

При этом механизм должен иметь минимальные габаритные размеры, быть экономичным

и безопасным в эксплуатации. В ряде случаев к передаточным

механизмам могут быть предъявлены и другие требования: надежная работа в

загрязненной или агрессивной среде, при высоких или весьма низких температурах

и т. д. Удовлетворение всем этим требованиям представляет собой сложную задачу

и требует от проектировщика умения хорошо ориентироваться в многообразии

современных механизмов, знания современных конструкционных материалов, новейших

методов расчета деталей и элементов машин, знакомства с влиянием

технологии изготовления деталей на их долговечность, экономичность и т. д.

Одной из

задач курса «Детали машин» и является обучение методам проектирования

передаточных механизмов общего назначения.

Большинство

современных машин и приборов создается по схеме двигатель – передача – рабочий

орган (исполнительный механизм). Необходимость введения передачи как

промежуточного звена между двигателем и рабочими органами машины связана с

решением ряда задач.

Например, в

автомобилях и других транспортных машинах требуется изменять величину скорости

и направление движения, а на подъемах и при трогании

с места необходимо в несколько раз увеличить вращающий момент на ведущих

колесах. Сам автомобильный двигатель не может выполнять эти требования, так как

он работает устойчиво только в узком диапазоне изменения величины вращающего

момента и угловой скорости. При выходе за пределы этого диапазона двигатель

останавливается. Подобно автомобильному двигателю слабо регулируются многие

другие двигатели, в том числе большинство электрических.

В некоторых

случаях регулирование двигателя возможно, но нецелесообразно по экономическим

соображениям, так как за пределами номинального режима работы КПД двигателей

существенно понижается.

Масса и

стоимость двигателя при одинаковой мощности уменьшаются с увеличением угловой

скорости его вала. Применение таких двигателей с передачей, понижающей угловую

скорость, вместо двигателей с малой угловой скоростью без передачи экономически

более целесообразно.

В связи с

широким распространением комплексной механизации и автоматизации производства

значение передач в машинах еще

более увеличивается. Требуется разветвление потоков энергии и

одновременная передача движения с различными

параметрами к нескольким исполнительным органам от одного источника – двигателя.

Все это делает передачи одним из

существенных элементов большинства современных машин и установок.

Классификация деталей машин

Не существует абсолютной, полной и завершённой классификации всех существующих деталей машин, т.к. конструкции их многообразны и, к тому же, постоянно разрабатываются новые.

В зависимости от сложности изготовления детали

делятся на простые

и сложные. Простые детали для

своего изготовления требуют небольшого числа уже известных и хорошо освоенных

технологических операций и изготавливаются при массовом производстве на

станках-автоматах (например, крепежные изделия -

болты, винты, гайки, шайбы, шплинты; зубчатые колеса небольших размеров и

т.п.). Сложные детали имеют чаще всего достаточно сложную конфигурацию, а при

их изготовлении применяются достаточно сложные технологические операции и

используется значительный объем ручного труда, для выполнения которого в

последние годы все чаще применяются роботы (например, при сборке-сварке кузовов

легковых автомобилей).

По функциональному назначению узлы и детали делятся на типовые группы по характеру их использования.

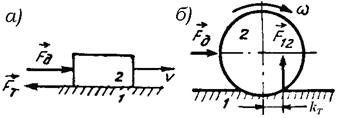

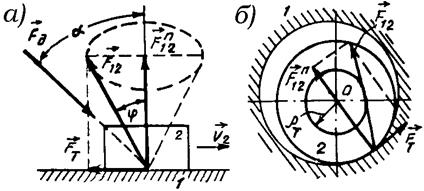

- ПЕРЕДАЧИ предназначены для передачи и преобразования движения, энергии в машинах. Их разделяют на передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные), и передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи).

- ВАЛЫ и ОСИ. Валы служат для передачи вращающего момента вдоль своей оси и для поддержания вращающихся деталей передач (зубчатые колёса, шкивы звёздочки), устанавливаемых на валах. Оси служат для поддержания вращающихся, деталей без передачи полезных вращающих моментов.

- ОПОРЫ служат для установки валов и осей.

- ПОДШИПНИКИ. Предназначены для закрепления валов и осей в пространстве. Оставляют валам и осям только одну степень свободы - вращение вокруг собственной оси. Подшипники делятся на две группы в зависимости от вида трения в них: а) качения; б) скольжения.

- МУФТЫ предназначены для передачи крутящего момента с одного вала на другой. Муфты бывают постоянными, не допускающие разъединения валов при работе машин и сцепные, допускающие сцепление и расцепление валов.

- СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ (СОЕДИНЕНИЯ) соединяют детали между собой.

Они бывают двух видов:

а) разъемные - их можно разобрать без разрушения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые, клеммовые;

б) неразъемные - разъединение деталей невозможно без их разрушения или связано с опасностью их повреждения. К ним относятся сварочное, клеевое, заклепочное, прессовое соединения.

- УПРУГИЕ ЭЛЕМЕНТЫ. Их применяют: а) для защиты от вибраций и ударов; б) для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (пружины в часах); в) для создания натяга, осуществления обратного хода в кулачковых и других механизмах и т.д.

- ИНЕРЦИОННЫЕ ДЕТАЛИ И ЭЛЕМЕНТЫ предназначены для предотвращения или ослабления

колебаний (в линейном или вращательном движениях) за счет накопления и

последующей отдачи кинетической энергии (маховики, противовесы, маятники,

бабы, шаботы).

- ЗАЩИТНЫЕ

ДЕТАЛИ И УПЛОТНЕНИЯ предназначены для защиты внутренних полостей узлов и

агрегатов от действия неблагоприятных факторов внешней среды и от вытекания

смазочных материалов из этих полостей (пылевики, сальники, крышки, рубашки и т.п.).

- КОРПУСНЫЕ ДЕТАЛИ предназначенны для размещения и

фиксации подвижных деталей механизма, для их защиты от действия неблагоприятных

факторов внешней среды, а также для крепления механизмов в составе машин и

агрегатов. Часто, кроме того, корпусные детали используются для хранения

эксплуатационного запаса смазочных материалов.

- ДЕТАЛИ И УЗЛЫ РЕГУЛИРОВАНИЯ И УПРАВЛЕНИЯ предназначены для воздействия на агрегаты и механизмы с целью изменения их режима работы или его поддержания на оптимальном уровне (тяги, рычаги, тросы и т.п.).

- ДЕТАЛИ СПЕЦИФИЧЕСКИЕ. К ним можно отнести устройства для защиты от загрязнений, для смазывания и т.д.

Рамки учебного курса не позволяют изучить все разновидности деталей машин и все нюансы проектирования. Однако знание, по крайней мере, типовых деталей и общих принципов конструирования машин даёт инженеру надёжный фундамент и мощный инструмент для выполнения проектных работ практически любой сложности.

В следующих главах мы рассмотрим приёмы расчёта и проектирования типовых деталей машин.

Основные принципы и этапы разработки и проектирования машин

Процесс разработки машин имеет сложную, разветвлённую неоднозначную структуру и обычно называется широким термином проектирование – создание прообраза объекта, представляющего в общих чертах его основные параметры.

Проектирование (по

ГОСТ 22487-77) – процесс составления описания, необходимого для создания еще

несуществующего объекта (алгоритма его функционирования или алгоритма

процесса), путем преобразования первичного описания, оптимизации заданных

характеристик объекта (или алгоритма его функционирования), устранения

некорректности первичного описания и последовательного представления (при необходимости)

описаний на различных языках. В условиях

учебного заведения (по сравнению с условиями предприятий) эти стадии

проектирования несколько упрощаются.

Проект (от лат. projectus – брошенный

вперед) – совокупность документов и описаний на различных языках (графическом –

чертежи, схемы, диаграммы и графики; математическом – формулы и расчеты;

инженерных терминов и понятий – тексты описаний, пояснительные записки),

необходимая для создания какого-либо сооружения или изделия.

Инженерное проектирование – процесс, в котором научная и техническая информация

используется для создания новой системы, устройства или машины, приносящих обществу определенную пользу.

Методы проектирования:

- прямые аналитические методы синтеза (разработаны для ряда

простых типовых механизмов);

- эвристические методы проектирования – решение задач

проектирования на уровне изобретений (например, алгоритм решения

изобретательских задач);

- синтез методами анализа – перебор возможных решений по

определенной стратегии (на пример, с помощью генератора случайных чисел – метод

Монте-Карло) с проведением сравнительного анализа по совокупности качественных

и эксплуатационных показателей (часто используются методы оптимизации -

минимизация сформулированной разработчиком целевой функции, определяющей

совокупность качественных характеристик изделия);

- системы автоматизированного проектирования или САПР –

компьютерная программная среда моделирует объект проектирования и определяет

его качественные показатели, после принятия решения - выбора проектировщиком

параметров объекта, система в автоматизированном режиме выдает проектную

документацию;

- другие методы проектирования.

Основные этапы

процесса проектирования.

1. Осознание общественной

потребности в разрабатываемом изделии.

2. Техническое задание на проектирование (первичное

описание).

3. Анализ существующих технических решений.

4. Разработка функциональной схемы.

5. Разработка структурной схемы.

6. Метрический синтез механизма (синтез кинематической

схемы).

7. Статический силовой расчет.

8. Эскизный проект.

9. Кинетостатический силовой

расчет.

10. Силовой расчет с учетом трения.

11. Расчет и конструирование деталей и кинематических пар (прочностные

расчеты, уравновешивание, балансировка, виброзащита).

Здесь целесообразно выполнить следующие действия:

- уточнить служебное назначение

сборочной единицы,

- разобрать кинематическую схему узла

(механизма), т. е. выделить составляющие звенья кинематической цепи, уточнить последовательность передачи энергии от начального

звена по кинематической цепи к конечному звену, выделить неподвижное звено (корпус, стойку и т.п.),

относительно которого перемещаются все остальные звенья, уточнить связи между звеньями, т. е. вид

кинематических пар, установить служебные функции неподвижного звена и

всех подвижных звеньев,

- рассчитать восприятие звеньями усилия, так как они определяют тип и размеры составляющих их деталей,

- начать конструирование узла с наиболее

ответственного звена определить

его тип, выделить составляющие его элементы, расчетом или конструктивно

определить основные размеры элементов кинематических пар и элементов звена,

- последовательно конструировать все звенья узла, выполняя

проработку их элементов,

- эскизно сконструировать неподвижное

звено узла,

- уточнить разделение каждого звена на

детали,

- разделить каждую деталь на

составляющие элементы,

- установить служебную функцию (функции) и назначение каждого элемента и его связи с другими элементами,

- выделить сопрягаемые, прилегающие и

свободные поверхности каждого

элемента детали,

- установить окончательно форму каждой

поверхности и ее положение,

- окончательно оформить изображение

каждой детали на изображении

сборочной единицы.

12. Технический проект.

13. Рабочий проект (разработка рабочих чертежей деталей,

технологии изготовления и сборки).

14. Изготовление опытных образцов.

15. Испытания опытных образцов.

16. Технологическая подготовка серийного производства.

17. Серийное производство изделия.

В зависимости от потребности народного хозяйства изделия выпускают в разных количествах. Производство изделий условно подразделяют на единичные, мелкосерийные, среднесерийные и массовые производства.

Под единичным понимается изготовление изделия по заготовленной НТД, в единичном экземпляре и в дальнейшем не повторяется.

Проектирование машин выполняют в несколько стадий, установленных ГОСТ 2.103-68. Для единичного производства это:

1. Разработка технического предложения по ГОСТ 2.118-73.

2. Разработка эскизного проекта по ГОСТ 2.119-73.

3. Разработка технического проекта по ГОСТ 2.120-73.

4. Разработка документации для изготовления изделия.

5. Корректировка документации по результатам изготовления и испытания изделия.

Стадии проектирования при серийном производстве те же, но только корректировку документации приходится повторять несколько раз: сначала для опытного экземпляра, затем для опытной партии, затем по результатам изготовления и испытаний первой промышленной партии.

В любом случае, приступая к каждому этапу конструирования, как и вообще к любой работе, необходимо чётко обозначить три позиции:

Исходные данные – любые объекты и информация, относящиеся к делу ("что мы имеем?").

Цель – ожидаемые результаты, величины, документы, объекты ("что мы хотим получить?").

Средства достижения цели – методики проектирования, расчётные формулы, инструментальные средства, источники энергии и информации, конструкторские навыки, опыт ("что и как делать?").

Деятельность конструктора-проектировщика обретает смысл только при наличии заказчика – лица или организации, нуждающихся в изделии и финансирующих разработку.

Теоретически заказчик должен составить и выдать разработчику Техническое Задание – документ, в котором грамотно и чётко обозначены все технические, эксплуатационные и экономические параметры будущего изделия. Но, к счастью, этого не происходит, поскольку заказчик поглощён своими ведомственными задачами, а, главное, не имеет достаточных навыков проектирования. Таким образом, инженер не остаётся без работы.

Работа начинается с того, что заказчик и исполнитель совместно составляют (и подписывают) Техническое Задание. При этом исполнитель должен получить максимум информации о потребностях, пожеланиях, технических и финансовых возможностях заказчика, обязательных, предпочтительных и желательных свойствах будущего изделия, особенностях его эксплуатации, условиях ремонта, возможном рынке сбыта.

Тщательный анализ этой информации позволит проектировщику правильно выстроить логическую цепочку "Задание – Цель – Средства" и максимально эффективно выполнить проект.

Техническое задание – перечень

требований, условий, целей, задач, поставленных заказчиком в письменном виде,

документально оформленных и выданных исполнителю работ

проектно-исследовательского характера. Такое задание обычно предшествует

разработке строительных, конструкторских проектов и призвано ориентировать

проектанта на создание проекта, удовлетворяющего желаниям заказчика и

соответствующего условиям использования, применения разрабатываемого проекта, а

также ресурсным ограничениям.

Разработка Технического Предложения начинается с изучения Технического Задания. Выясняются назначение, принцип устройства и способы соединения основных сборочных единиц и деталей. Всё это сопровождается анализом научно-технической информации об аналогичных конструкциях. Выполняются кинематический расчёт, проектировочные расчёты на прочность, жёсткость, износостойкость и по критериям работоспособности. Из каталогов предварительно выбираются все стандартные изделия – подшипники, муфты и т.п. Выполняются первые эскизы, которые постепенно уточняются. Необходимо стремиться к максимальной компактности расположения и удобства монтажа-демонтажа деталей.

Техническое предложение (П) – совокупность конструкторских

документов, которые должны содержать технические и технико-экономические

обоснования целесообразности разработки документации изделия на основании

анализа технического задания заказчика и различных вариантов возможных решений

изделий, сравнительной оценки решений с учетом конструктивных и

эксплуатационных особенностей разрабатываемого и существующих изделий и

патентные исследования.

На стадии Эскизного Проекта выполняются уточнённые и проверочные расчёты деталей, чертежи изделия в основных проекциях, прорабатывается конструкция деталей с целью их максимальной технологичности, выбираются сопряжения деталей, прорабатывается возможность сборки-разборки и регулировки узлов, выбирается система смазки и уплотнения. Эскизный проект должен быть рассмотрен и утверждён, после чего он становится основой для Технического Проекта. При необходимости изготавливаются и испытываются макеты изделия.

Эскизный проект (Э) – совокупность конструкторских документов, которые

должны содержать принципиальные конструктивные решения, дающие общее представление

об устройстве и принципе работы изделия, а также данные, определяющие

назначение, основные параметры и габаритные размеры разрабатываемого изделия.

Эскизный проект после согласования и утверждения в установленном порядке служит

основанием для разработки технического проекта или рабочей конструкторской

документация.

Технический Проект должен обязательно содержать чертёж общего вида, ведомость технического проекта и пояснительную записку. Чертёж общего вида по ГОСТ 2.119-73 должен дать сведения о конструкции, взаимодействии основных частей, эксплуатационно-технических характеристиках и принципах работы изделия. Ведомость Технического Проекта и Пояснительная Записка, как и все текстовые документы должны содержать исчерпывающую информацию о конструкции, изготовлении, эксплуатации и ремонте изделия. Они оформляются в строгом соответствии с нормами и правилами ЕСКД (ГОСТ 2.104-68; 2.105-79; 2.106-68). Технический проект после согласования и утверждения в установленном порядке служит основанием для разработки рабочей конструкторской документации.

Таким образом, проект приобретает окончательный вид – чертежей и пояснительной записки с расчётами, называемыми рабочей документацией, оформленных так, чтобы по ним можно было изготовить изделие и контролировать их производство и эксплуатацию.

Рабочий проект (И) – разработка конструкторской документации опытного образца, изготовления, испытания, корректировка по результатам испытаний. Окончательно разрабатываются и утверждаются чертежи деталей и узлов и др. нормативно – технической документации на изготовление и сборку изделий для проведения его испытания.

Изготовление,

испытание, доводка и освоение опытного образца. Разработка макетного образца

прибора.

Здесь также требуется дать базовые понятия.

К конструкторским документам относят графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, приемки, эксплуатации и ремонта.

Конструкторские документы делятся на:

Оригиналы - документы, выполненные на любом материале и предназначенные для выполнения по ним подлинников.

Подлинники - документы, оформленные подлинными установленными подписями и выполненные на любом материале, позволяющем многократное воспроизведение с них копий. Допускается в качестве подлинника использовать оригинал.

Дубликаты - копии подлинников, обеспечивающие идентичность воспроизведения подлинника, выполненные на любом материале, позволяющем снятие с них копий.

Копии - документы, выполненные способом, обеспечивающим их идентичность с подлинником.

Техническое задание – документ, составляемый совместно заказчиком и разработчиком, содержащий общее представление о назначении, технических характеристиках и принципиальном устройстве будущего изделия.

Техническое предложение – дополнительные или уточнённые требования к изделию, которые не могли быть указаны в техническом задании (ГОСТ 2.118-73).

Творчество – специфическая материальная или духовная деятельность, порождающая нечто новое или новую комбинацию известного.

Изобретение – новое решение технической задачи, дающее положительный эффект.

Эскизирование – процесс создания эскиза (от франц. ex quisse – из размышлений), предварительного рисунка или наброска, фиксирующего замысел и содержащего основные очертания создаваемого объекта.

Компоновка – расположение основных деталей, сборочных единиц, узлов, и модулей будущего объекта.

Расчёт – численное определение усилий, напряжений и деформаций в деталях, установление условий их нормальной работы; выполняется по мере необходимости на каждом этапе конструирования.

Чертёж – точное графическое изображение объекта, содержащее полную информацию об его форме, размерах и основных технических условиях изготовления.

Сборочный чертеж - документ, содержащий изображение сборочной единицы и другие данные, необходимые для её сборки (изготовления) и контроля. К сборочным чертежам также относят чертежи, по которым выполняют гидромонтаж и пневмомонтаж.

Чертеж общего вида - документ, определяющий конструкцию изделия, взаимодействие его составных частей и поясняющий принцип работы изделия.

Теоретический чертеж - документ, определяющий геометрическую форму (обводы) изделия и координаты расположения составных частей.

Габаритный чертеж - документ, содержащий контурное (упрощенное) изображение изделия с габаритными, установочными и присоединительными размерами.

Электромонтажный чертеж - документ, содержащий данные, необходимые для выполнения электрического монтажа изделия.

Монтажный чертеж - документ, содержащий контурное (упрощенное) изображение изделия, а также данные, необходимые для его установки (монтажа) на месте применения. К монтажным чертежам также относят чертежи фундаментов, специально разрабатываемых для установки изделия.

Упаковочный чертеж - документ, содержащий данные, необходимые для упаковывания изделия.

Схема - документ, на котором показаны в виде условных изображений и обозначений составные части изделия и связи между ними.

Пояснительная записка – текстовый документ (ГОСТ 2.102-68), содержащий описание устройства и принципа действия изделия, а также технические характеристики, экономическое обоснование, расчёты, указания по подготовке изделия к эксплуатации.

Спецификация – текстовый табличный документ, определяющий состав сборочной единицы, комплекса или комплекта (ГОСТ 2.102-68).

Ведомость спецификаций - документ, содержащий перечень всех спецификаций составных частей изделия с указанием их количества и входимости.

Ведомость ссылочных документов - документ, содержащий перечень документов, на которые имеются ссылки в конструкторских документах изделия.

Ведомость покупных изделий - документ, содержащий перечень покупных изделий, примененных в разрабатываемом изделии.

Ведомость разрешения применения покупных изделий - документ, содержащий перечень покупных изделий, разрешенных к применению в соответствии с ГОСТ 2.124-85.

Ведомость держателей подлинников - документ, содержащий перечень предприятий (организаций), на которых хранят подлинники документов, разработанных и (или) примененных для данного изделия.

Ведомость технического предложения - документ, содержащий перечень документов, входящих в техническое предложение.

Ведомость эскизного проекта - документ, содержащий перечень документов, входящих в эскизный проект

Ведомость технического проекта - документ, содержащий перечень документов, входящих в технический проект.

Техническое условие - документ, содержащий требования ( совокупность всех показателей, норм, правил и положений) к изделию, его изготовлению, контролю, приемке и поставке, которые нецелесообразно указывать в других конструкторских документах.

Программа и методика испытаний - документ содержащий, технические данные, подлежащие проверке при испытаниях изделия, а также порядок и методы их контроля.

Таблица - документ, содержащий в зависимости от его назначения соответствующие данные, сведенные в таблицу.

Расчет - документ, содержащий расчеты параметров и величин, например, расчет размерных цепей, расчет на прочность и др.

Ремонтные документы - документы, содержащие данные для проведения ремонтных работ на специализированных предприятиях.

Инструкция - документ, содержащий указания и правила, используемые при изготовлении изделия (сборке, регулировке, контроле, приемке и т.п.).

Эксплуатационный документ - конструкторский документ, который в отдельности или в совокупности с другими документами определяет правила эксплуатации изделия и отражает сведения, удостоверяющие гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантии и сведения по его эксплуатации в течение установленного срока службы.

Эксплуатационные документы изделий, предназначены для эксплуатации и ознакомления с их конструкцией, изучения правил эксплуатации (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования), отражения сведений, удостоверяющих гарантированные изготовителем значения основных параметров и характеристик изделия, гарантий и сведений по его эксплуатации за весь период, а также сведений по его утилизации.

Эскизный проект – первый этап проектирования (ГОСТ 2.119-73), когда устанавливаются принципиальные конструктивные и схемные решения, дающие общие представления об устройстве и работе изделия.

Эскизный проект разрабатывают обычно в нескольких вариантах с обстоятельным расчетным анализом, в результате которого отбирают вариант для последующей разработки.

На этой стадии проектирования производят кинематический расчет привода, расчет передач с эскизной компоновкой их деталей, отражающей принципиальные конструктивные решения и дающие общее представление об устройстве и принципе работы проектируемого изделия. Из изложенного следует, что расчеты необходимо выполнять с одновременным вычерчиванием конструкции изделия, так как многие размеры, необходимые для расчета (расстояния между опорами вала, места приложения нагрузок и т.п.), можно получить только из чертежа. В то же время поэтапное вычерчивание конструкции в процессе расчета является проверкой этого расчета. Неправильный результат расчета проявляется в нарушении пропорциональности конструкции детали при выполнении эскизной компоновки изделия.

Первые проектные расчеты на стадии эскизного проектирования выполняют, как правило, упрощенными и приближенными. Окончательный расчет является проверочным для данной (уже намеченной) конструкции изделия.

Многие размеры элементов детали при проектировании не рассчитывают, а принимают в соответствии с опытом проектирования подобных конструкций, обобщенным в стандартах и нормативно-справочных документах, учебниках, справочниках и пр.

Эскизный проект после утверждения служит основанием для разработки технического проекта или рабочей конструкторской документации.

Технический проект – заключительный этап проектирования (ГОСТ 2.120-73), когда выявляются окончательные технические решения, дающие полное представление об изделии.

Технический проект после утверждения служит основанием для разработки рабочей документации.

Разработка рабочей документации - заключительная стадия проектирования, необходимая для изготовления всех ненормализованных деталей, а также для оформления заявки на приобретение стандартных изделий.

В учебном заведении объем работ на этой стадии проектирования обычно устанавливается решением кафедры и указывается в техническом задании. При разработке привода рабочая документация обычно включает чертеж его общего вида или габаритный чертеж, сборочный чертеж редуктора, рабочие чертежи основных деталей (вала, колеса, звездочки или шкива и т. д.)

Рабочий проект – полный комплект рабочей документации, текстовой и графической (ГОСТ 2.102-68; 2.106-68), в которой содержится полная информация о конструкции, изготовлении

Основные принципы конструирования

Под конструированием некоторые авторы понимают весь процесс от идеи до изготовления машин, некоторые – лишь завершающую стадию его подготовки. Но в любом случае цель и конечный результат конструирования – создание рабочей документации (ГОСТ 2.102-68), по которой можно без участия разработчика изготавливать, эксплуатировать, контролировать и ремонтировать изделие.

Приведем следующие этапы этого процесса:

-

формирование требований и выходных параметров;

- выбор или

синтез (составление, соединение) структуры в виде отдельных

блоков;

- выбор или

синтез конфигурации каждого из блоков;

- выбор материалов и синтез геометрии отдельных элементов.

Каждый из

этапов предполагает компоновку объекта из составляющих частей,

исходя из данных, содержащихся в справочной литературе, предпочтительно

в электронном виде — автоматизированном банке данных. Для любого этапа нужно

иметь аналоги и прототипы, так как незачем повторять работу, проделанную

другими. Все творческие усилия следует направить на составление и

сопоставление вариантов для конкретных условий, например, какой привод

лучше подходит: электрический, гидравлический или пневматический, — как

перераспределены функции между приводом, передаточным механизмом и системой

управления, между несущей частью (рамой) и исполнительным звеном и т.п.

Процесс конструирования многогранен. В самом его начале нужно представлять, как разрабатываемый технический объект можно изготовить и как он будет выглядеть в конце процесса.

Конструктор — это художник, — это композитор, — это поэт в своей области. Если он не обладает талантом, обширными и глубокими знаниями, пространственным (многомерным) мышлением, то создать новую совершенную конструкцию ему не помогут никакие правила или принципы. Создавать искусственный мир — это прежде всего искусство, а наука, как совокупность знаний, только помогает интуиции и таланту. Теория и конструкторский опыт должны быть сбалансированы. Цель конструирования — наиболее полное решение поставленной функциональной задачи. Приступать к разработке проекта нужно, только поняв функцию будущего изделия и представив в пространстве возможное решение или путь решения. Здесь идет речь о пространстве не только трехмерном (геометрическом), но и многомерном (время, исторические тенденции, материалы и технологии). В этой связи, если Вы обладаете линейным или плоским представлением вещей, то конструирование не Ваша сфера деятельности, а если вы мысленно можете представлять геометрию изделия, то постарайтесь развить Ваше качество до многомерного понимания искусственного мира.

Для решения функциональной задачи одинаково важны геометрическая форма (собственно конструкция), материалы и технология.

Функциональная целесообразность — принцип, означающий соответствие выбранного решения поставленной задаче. Иными словами — задача должна быть выполнена без превышения необходимых затрат.

Функциональная целесообразность предусматривает, в частности, обеспечение минимально допустимой для заданной функции прочности, минимальной жесткости и других характеристик, если их повышение сопряжено с увеличением массы, удорожанием изготовления и эксплуатации устройства; выполнение защитных конструкций тонкостенными (в виде кожухов) в отличие от несущих конструкций; обеспечение высокой точности и центрирования деталей только в случаях, когда это влияет на работоспособность устройства; исключение лишних опор для деталей, которые могут самоустанавливаться; обеспечение высокого качества только трущихся, посадочных, а также открытых для обозрения и контакта поверхностей.

Выбор схем и конструкций должен быть на альтернативной основе. Основная функциональная задача решается благодаря выполнению множества частных функций, таких как восприятие определенного вида нагрузки, изменение определенного параметра движения, передача вращающего момента, центрирование, компенсация определенной погрешности, ограничение перемещений и т.п. Из многообразия частных функций и их конструктивных решений нужно определить ту единственную совокупность, которая в полной мере соответствует поставленной задаче, причем совмещение функций позволяет привести к уменьшению габаритных размеров и массы.

Многопоточность передачи энергии. Одна из основных задач конструирования — передача механической энергии от источника (привода) к испытательному устройству (рабочему органу) машины. Под многопоточной передачей понимается параллельное (в энергетическом, кинематическом или силовом нагрузочном смысле) размещение нескольких кинематических цепей (соединений) или нескольких подвижных соединений. К таким системам относятся:

- планетарные многосателлитные передачи, в том числе, частные варианты с неподвижными осями колес, передачи с многопарным зубчатым зацеплением (например, волновые зубчатые передачи), многодисковые вариаторы скорости и т.п.;

- многоэлементные (например, шлицевое

соединение в сравнении со

шпоночным) и групповые неподвижные соединения, в т.ч.

многоэлементные упругие соединительные муфты

и др.;

- многопоточные (замкнутые)

механические передачи движения с постоянным передаточным отношением;

- многопоточные (замкнутые)

комбинированные передачи с изменяемым (регулируемым) передаточным отношением из

параллельных ветвей;

- многодвигательные приводы с

неподвижным соединением выходных звеньев каждой из параллельных ветвей с общим выходным звеном;

- многодвигательные приводы с

дифференциальным соединением (через суммирующий механизм) выходных звеньев каждой из параллельных ветвей с общим выходным звеном;

- многодвигательные приводы с двумя и

более выходными звеньями с

соединением ветвей системы через дифференциальный (разветвляющий, суммирующий) механизм;

- разветвленные механические трансмиссии, присоединяющие

одновременно или выборочно несколько

выходных звеньев к общему двигателю;

- многопоточные многоподвижные

манипулирующие механизмы.

Многопоточность при одинаковой функции сравниваемых устройств (характера воспроизводимого движения, несущей нагрузочной способности) имеет ряд преимуществ:

- Дробление энергетического потока

приводит к уменьшению размеров

и массы каждого из элементов или звеньев параллельных ветвей, но происходит это не пропорционально

уменьшению нагрузки, а в большей

мере так, как «срабатывает» масштабный эффект — влияние размеров объекта на изменение

характеристик сопротивления усталости, трения и изнашивания и т.п. Чем меньше диаметр заготовки,

тем выше достигаемые

механические свойства материала, тем больше технологических возможностей совершенствования

геометрической формы и точности ее воспроизведения, а также уменьшения

шероховатости. Уменьшение

размеров приводит к уменьшению линейных скоростей звеньев и скоростей скольжения, что

позволяет уменьшить виброактивность

системы, легче решать проблемы виброзащиты, снижать

потери на трение, выбирать

более рациональные решения подшипников и уплотнений, обеспечивать герметичность соединений и т.п.

Уменьшение размеров детали может привести к изменению схемы ее нагружения и возможности изменения геометрической формы в сторону ее упрощения — сравни, например, форму сателлита в виде кольца с зубьями с формой обычного зубчатого колеса, содержащего обод, диск и ступицу.

Чем меньше размеры деталей, тем легче осуществить автоматизацию обработки и сборки. В конечном итоге стоимость изготовления нескольких однотипных деталей или элементов может быть уменьшена по сравнению со стоимостью изготовления одной крупной детали.

Варьированием количества двигателей, редукторов, соединений в одной системе можно добиться рационального использования унифицированных, уже выпускаемых сборочных единиц, в т.ч. используемых в других системах.

Имеются и другие преимущества

многопоточных систем, но в то же время следует предупредить читателя, что любое

направление в конструировании

не лишено недостатков, поэтому в каждом конкретном случае многопоточную систему нужно рассматривать как

альтернативный вариант (или варианты)

однопоточной системе и выбирать из них наиболее подходящий для решения

поставленной задачи.

Требования

к технологичности изделий.

Одним из главных требований, предъявляемых к приборам является технологичность конструкции, которые также являются главным фактором, от которого в основном зависят многие эксплуатационные характеристики проектируемого изделия.

Технологичность изделия есть совокупность его свойств, обеспечивающих оптимизацию затрат при производстве, эксплуатации и ремонте с учетом заданных показателей качества, объема выпуска и выполнения устройств. Различают производственную, эксплуатационную и ремонтную технологичность конструкции.

Производственная технологичность определяется объемом работ по технической подготовке производства, сложность изготовления, сложность сборки и наладки.

Эксплуатационная технологичность определяется объемом работ по подготовке изделия к использованию по назначению, эксплуатации, ремонту и утилизации, а ремонтную технологичность характеризует свойства изделия при всех видах ремонта и проявляется в сокращении средств и времени на все виды ремонта.

Основные методы обеспечения

технологичности конструкции

- это использование простой и обработанной в производстве базовой конструкции разрабатываемого прибора:

- выбор формы и размеров компонентов деталей и узлов конструкции приборов, с учетом экономической целесообразности способов формы образования, уменьшающих материалоемкость прибора.

- выбор унифицированной оснастки и стандартного оборудования используемого при реализации техн. процессов;

- уменьшение номенклатуры используемых материалов и полуфабрикатов;

- уменьшение применения дефицита и токсичных материалов, драгоценных металлов.

- обоснованный выбор точности изготовления деталей и узлов приборов (квалитета).

- конструктивная и функциональная взаимозаменяемость, минимизация числа подстроечных и регулировочных операций.

- контролепригодность и инструментальная доступность элементов деталей и узлов, особенно при автоматизированном и механизированном производстве прибора;

- технологичность конструкции прибора должна обеспечиваться на всех этапах его разработки или проектирования. В техническом задании определяют требования к технологичности в целом, устанавливается связь между эксплуатационными показателями изделия и технико-экономическими требованиями с использованием новых материалов и технологических процессов.

На всех этапах разработки и создания прибора должен быть установлен жесткий контроль за качеством разрабатываемой конструкторской документации на технологичность.

Системы госстандартов, используемые при проектировании машин

Госсистема

стандартизации (ГСС) России

Настоящий стандарт устанавливает общие организационно-технические правила проведения работ по стандартизации, формы и методы взаимодействия предприятий и предпринимателей друг с другом, с государственными органами управления.

Положения стандартов государственной системы стандартизации Российской Федерации применяют государственные органы управления, субъекты хозяйственной деятельности, научно-технические, инженерные общества и другие общественные объединения, в том числе технические комитеты по стандартизации.

Стандартизация - плановая деятельность по установлению обязательных правил, норм и требований, выполнение которых обеспечивает экономически - оптимальное качество продукции, повышение производительности общественного труда.

ГСС включает в себя следующие системы стандартов:

1. Сама ГСС. Код 1

2. Единая система конструкторской документации (ЕСКД). Код 2

3. Единая система технологической подготовки производства (ЕСТП). Код 3

4. Система показателей качества продукции (СПКП). Код 4

5. Единая система классификации и кодирования технико-экономической информации (ЕСТИ). Код 5

6. Унифицированная система документации (УСД). Код 6

7. Система информационно-библиографической документации (СИБИД). Код 7

8. Государственная система обеспечения единства измерений (ГСИ). Код 8

9. Репрография (методы копирования документов). Код 13

10. Единая система технологии производства (ЕСТПП). Код 14

11. Система производства и постановки продукции на производство (РСПП). Код 15

12. Единая система программных документов (ЕСПД). Код 19

13. Автоматизированные системы управления технологическими процессами (АСУТП). Код 21

14. Расчеты и испытания на прочность. Код 25

15. Надежность в технике. Код 27

16. Информационные технологии. Код 34

Единая

система конструкторской документации (ЕСКД)

Машины, как и другие изделия, изготавливаются только по проекту, который, в любом случае, является совокупностью графических и текстовых документов. Правила и порядок разработки, оформления и обращения этих документов устанавливается комплексом стандартов – Единой системой конструкторской документации (ЕСКД), разработанной в 70-е годы XX в. Весь комплекс стандартов ЕСКД включает в себя свыше 200 стандартов.

Единая

система технологической документации (ЕСТД)

В машиностроении государственными стандартами установлена Единая система технологической документации (ЕСТД). ЕСТД определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения. Технологическая документация, разрабатываемой и применяемой всеми машиностроительными и приборостроительными предприятиями. Основное назначение стандартов ЕСТД — установление на всех предприятиях единых правил оформления и ведения технологической документации. ЕСТД обеспечивает стандартизацию обозначений и унификацию документации на различные виды работ. ЕСТД предусматривает также возможность взаимообмена между предприятиями технологическими документами без их переоформления, что обеспечивает стабильность комплектности документации, исключающую повторную разработку и выпуск документов разными предприятиями.

Единая

система организации и управления технической подготовкой производства (ЕСТПП)

ЕСТПП - это установленная государственными стандартами система организации и управления технической подготовкой производства, непрерывно совершенствуемая на основе достижений науки и техники, управляющая развитием технической подготовки производством на уровнях: государственном, отраслевом, организации, предприятии.

Основная цель ЕСТПП - обеспечение необходимых условий для достижения полной готовности любого типа производства к выпуску изделий заданного качества, в оптимальные сроки при наименьших трудовых, материальных и финансовых затратах. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; стандартизация технологической оснастки и инструмента; агрегатирование оборудования из стандартных элементов конструкции. ЕСТПП устанавливает три стадии работы над документацией по технической подготовки производства:

- обследование и анализ существующей на предприятии системы ТПП;

- разработка технического проекта ТПП;

- создание рабочего проекта.

Система показателей качества

продукции (СПКП)

Качество продукции - это зеркало работы предприятия и в

этом зеркале объективно отражается уровень применяемой техники, технологии и

управления. Качество продукции -

важнейшая экономическая категория и тесно связана с различными другими

экономическими показателями, такими как себестоимость, прибыль, рентабельность

и другие. Повышение качества продукции надо рассматривать в различных аспектах,

в том числе на макро и микроуровнях.

Качество продукции - это совокупность свойств,

обуславливающих пригодность продукции удовлетворять определённые потребности в

соответствии с ее назначением.

Повышение качества продукции позволяет:

- увеличить повышение качества товаров и услуг;

- улучшить структуру экспорта;

- осуществить на практике НТП и др.

Таким образом, высокий уровень качества продукции для

государства: ускорение НТП, увеличение экспорта, могущество, процветание, новые

рынки сбыта.

Различают два понятия: технический уровень продукции и

уровень качества продукции как более широкое понятие.

Уровень качества продукции -

относительная характеристика, основанная на сопоставлении значений показателей,

характеризующих техническое и эстетико-эргономическое совершенство комплексных

показателей надежности и безопасности использования оцениваемой продукции.

Оценка уровня качества продукции -

это совокупность операций включающая выбор

номенклатуры показателей качества оцениваемой продукции, определение значений

этих показателей при оценке качества продукции.

Технический уровень продукции -

относительная характеристика качества продукции. В международных стандартах нет

понятия "технический уровень", поэтому в них отсутствует определение

этого понятия.

Система

разработки и постановки продукции на производство. (СРПП)

СРПП - комплекс взаимосвязанных основополагающих организационно-методических и общетехнических государственных стандартов, устанавливающих основные положения, правила и требования (далее в тексте - положения), обеспечивающие техническое и организационное единство выполняемых работ на стадиях жизненного цикла продукции, включающих исследование и обоснование разработки, разработку, производство, эксплуатацию (применение, хранение) продукции и ремонт (для ремонтируемой продукции), а также взаимодействие заинтересованных сторон.

Цель СРПП - формирование организационно-методической основы обеспечения высокого технического уровня, качества и конкурентоспособности продукции в интересах наиболее полного удовлетворения потребностей населения, народного хозяйства и экспорта.

Основные задачи СРПП - установление положений, направленных на:

- всестороннее технико-экономическое обоснование возможности и целесообразности разработки (модернизации, модифицирования) продукции;

- разработку, производство продукции высокого технического уровня и качества, отвечающей современным достижениям научно-технического прогресса с учетом новых технологий, безопасности для жизни и здоровья людей, охраны окружающей среды, совместимости и взаимозаменяемости, экономии материально-технических, энергетических ресурсов;

- сокращение сроков и затрат на разработку, производство и ремонт, а также затрат на эксплуатацию (применение, хранение) продукции;

- обоснование состава количественных и качественных показателей по стандартизации продукции;

- обеспечение стабильности показателей качества изготавливаемой, ремонтируемой продукции;

- повышение ответственности исполнителей работ за качество разработки, изготовления и обеспечения эксплуатации и ремонта продукции;

- своевременное обновление устаревшей продукции;

- обеспечение производственных возможностей для мобилизационной готовности промышленности;

- формирование правил и процедур обеспечения качества продукции, а также нормативной базы сертификации продукции, систем качества и производств, гармонизированных с международными (региональными) стандартами, нормами, правилами.

Единая система программных

документов (ЕСПД)

Единая система программной документации (ЕСПД) — комплекс госстандартов, устанавливающих взаимосвязь правил разработки, оформления и обращения программ и программной документации. В стандартах ЕСПД устанавливают требования, регламентирующий разработку, сопровождение, изготовление и эксплуатацию программ, что обеспечивает возможность:

-унификации программных изделий для взаимного обмена программами и применения ранее разработанных программ в новых разработках;

-унификации программных изделий для взаимного обмена программами и прим ранее разработанных программ в новых разработках;

-автоматизации изготовления и хранения программной документации.

Государственная система

обеспечения единства измерений (ГСИ)

Государственная система обеспечения единства измерений

- комплекс нормативных документов межрегионального и межотраслевого уровней, устанавливающих

правила, нормы, требования, направленные на достижение и поддержание единства

измерений в стране (при требуемой точности), утверждаемых Госстандартом страны.

Государственная система обеспечения единства измерений

- государственная система управления субъектами, нормами, средствами и видами

деятельности по обеспечению заданного уровня единства измерений в Российской

Федерации.

Информационные технологии

Информационные технологии - совокупность методов, относящихся к технологиям управления и обработки данных, в том числе, с применением вычислительной техники. В настоящее время под информационными технологиями чаще всего понимают компьютерные технологии. В частности, ИТ имеют дело с использованием компьютеров и программного обеспечения для хранения, преобразования, защиты, обработки, передачи и получения информации. ИТ — это комплекс взаимосвязанных, научных, технологических, инженерных дисциплин, изучающих методы эффективной организации труда людей, занятых обработкой и хранением информации; вычислительную технику и методы организации и взаимодействия с людьми и производственным оборудованием. Информационные технологии предназначены для снижения трудоемкости процессов использования информационных ресурсов.

CALS-технологии, САПР, АСУП

CALS-технологии - современный подход к проектированию и производству высокотехнологичной и наукоёмкой продукции, заключающийся использовании в компьютерной техники и современных информационных технологий на всех стадиях жизненного цикла изделия, обеспечивающая единообразные способы управления процессами. Применение CALS-технологий позволяет существенно сократить объёмы проектных работ, так как описания многих составных частей оборудования, машин и систем, проектировавшихся ранее, хранятся в унифицированных форматах данных сетевых серверов, доступных любому пользователю технологий CALS. Развитие CALS-технологий должно привести к появлению так называемых виртуальных производств, в которых процесс создания спецификаций с информацией для программно управляемого технологического оборудования, достаточной для изготовления изделия, может быть распределен во времени и пространстве между многими организационно-автономными проектными студиями. Среди несомненных достижений CALS-технологий следует отметить лёгкость распространения передовых проектных решений, возможность многократного воспроизведения частей проекта в новых разработках и др.

Система автоматизированного проектирования (САПР) - программный пакет, предназначенный для создания чертежей, конструкторской или технологической документации и 3D моделей. Современные системы автоматизированного проектирования обычно используются совместно с системами автоматизации инженерных расчетов и анализа.