Главная

Лабораторная

работа

Шпоночные

соединения

1.

Цель работы

Изучение конструкций шпоночных соединений, подбор и

расчет их на прочность.

2.

Оборудование и инструмент

1) Набор призматических, сегментных и клиновых шпонок.

2) Штангенциркуль.

3.

Содержание работы

Ознакомление с основными типами шпонок, их

назначением, достоинствами и недостатками. Вычерчивание шпоночных соединений и

отдельных шпонок с указанием геометрических параметров. Выполнение расчетов на

прочность различных шпоночных соединений. Выполнение записи условного

обозначения рассчитанных шпонок по ГОСТам.

4.

Основные понятия и расчетные зависимости

Шпоночные соединения служат для закрепления деталей на

валах и осях и предназначены для передачи крутящего момента.

Все шпоночные соединения можно разделить на две

группы: напряженные и ненапряженные. К первой группе относятся клиновые шпонки.

Ко второй – призматические и сегментные. Размеры

шпонок и допуски на них стандартизованы.

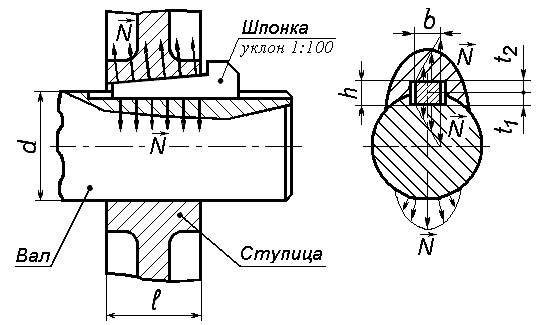

4.1. Соединения клиновыми шпонками

Передача крутящего момента клиновыми шпонками (ГОСТ

8791) (см. рисунок 1) производятся за

счет сил трения, которые образуются в соединении от запрессовки шпонки,

создавая, таким образом, напряжения до приложения рабочей нагрузки.

Паз в

ступице обрабатывается с

уклоном, равным уклону

шпонки (1:100), что часто требует индивидуальной пригонки шпонки по

пазу. Кроме того, клиновая форма шпонки может вызвать перекос детали, при

котором ее торцевая плоскость не будет перпендикулярна к оси вала.

Эти недостатки послужили причиной резкого сокращения

применения клиновых шпонок в условиях современного производства.

Рабочие поверхности шпонки испытывают напряжения

смятия и рассчитываются по условию прочности

![]()

где T – крутящий момент, передаваемый шпонкой, Нмм; b – ширина шпонки, мм; l – рабочая

длина шпонки, мм; f – 0,13…0,18 – коэффициент трения скольжения; d– диаметр

вала, мм; ![]() - допускаемое

напряжение смятия материала шпонки, МПа.

- допускаемое

напряжение смятия материала шпонки, МПа.

Рис. 1. Соединение клиновой шпонкой

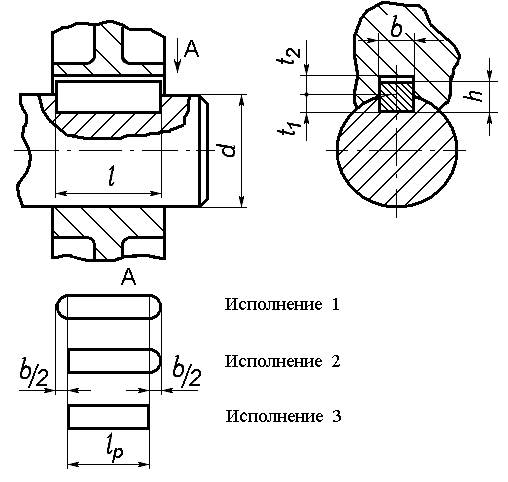

4.2. Соединения призматическими шпонками

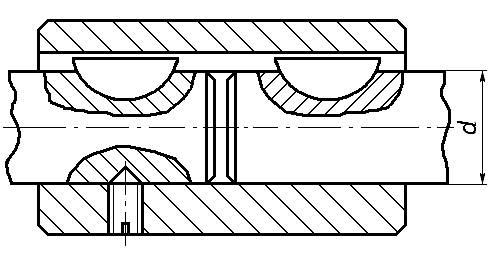

Соединение призматическими шпонками (см. рисунок 2)

ненапряженное и требует изготовления вала и отверстий в ступице с большей

точностью. Крутящий момент передается боковыми гранями шпонки. При этом на них

возникают напряжения смятия ![]() , а в продольном сечении

шпонки напряжения среза

, а в продольном сечении

шпонки напряжения среза ![]() .

.

Напряжения определяются по следующим условиям

прочности

![]()

![]()

где T – передаваемый крутящий момент, Нмм;

h и b – высота и ширина шпонки, мм, выбираемые по ГОСТ 8788 в зависимости от

диаметра вала d, мм;

z – количество шпонок, шт;

lp – рабочая длина шпонки, которая определяется от

исполнения шпонки, мм;

![]() ,

,

![]() - допускаемые напряжения смятия и среза материала

шпонки, МПа.

- допускаемые напряжения смятия и среза материала

шпонки, МПа.

Рис.2. Соединение призматической шпонкой

Шпонки имеют три исполнения: шпонки со скругленными

торцами и шпонки с плоскими торцами (см. рисунок 2).

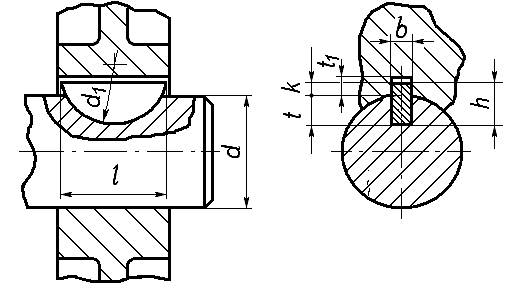

4.3. Соединение сегментными шпонками

Принцип работы сегментных шпонок (см. рисунок 3)

аналогичен работе призматических шпонок. Глубокая посадка шпонки в вал

обеспечивает более устойчивое положение, чем у призматической шпонки. Шпоночный

паз для сегментных шпонок фрезеруют специальной фрезой, соответствующей размеру

шпонки.

Однако глубокий паз значительно ослабляет вал.

Сегментные шпонки рассчитывают так же, как и

призматические из условия прочности на смятие и на срез

![]()

![]()

где k – возвышение шпонки над валом, k=h-t, мм; t – глубина шпоночного паза на валу, мм.

Рис. 3. Соединение сегментной шпонкой

5.

Материал шпонок и допускаемые напряжения

Шпонки изготавливаются из чистостянутых

прутков из углеродистых сталей по ГОСТ 1050 с пределом прочности не ниже ![]() , реже легированных сталей 40Х,

45Х по ГОСТ 4543

, реже легированных сталей 40Х,

45Х по ГОСТ 4543 ![]()

Величина допускаемых напряжений зависит от режима

работы, прочности материала вала и втулки, типа посадки втулки на вал (см.

таблицу 1).

Таблица 1. Величины допускаемых напряжений

|

Соединение |

Материал |

Нагрузка |

||

|

Спокойная |

Слабые толчки |

Ударная |

||

|

Напряжение смятия

|

||||

|

Неподвижное |

Сталь |

150 |

120 |

90 |

|

Чугун |

80 |

53 |

27 |

|

|

Подвижное |

Сталь |

50 |

40 |

30 |

|

Неподвижное,

подвижное |

Напряжение среза |

|||

|

Сталь |

90 |

72 |

54 |

|

6.

Порядок выполнения работы

1) Изучить основные типы шпоночных соединений.

2) Ознакомиться с конструкциями шпонок, имеющихся в

лаборатории.

3) Вычертить основные схемы шпоночных соединений и эскизы

представленных шпонок в двух проекциях с указанием всех размеров.

4) По указанию преподавателя провести прочностной

расчет шпоночных соединений.

5) Записать условные обозначения рассчитанных шпонок

по ГОСТам.

6) Оформить отчет о лабораторной работе.

7.

Задания для расчета шпоночных соединений

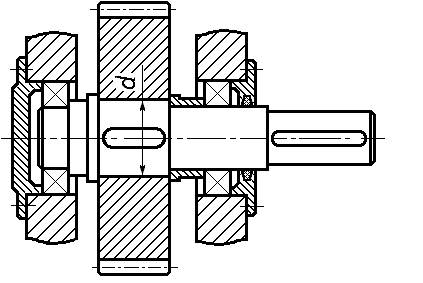

7.1. Соединение призматической шпонкой

Для соединения зубчатого колеса с валом редуктора (см.

рисунок 4) выбрать призматическую шпонку и определить ее длину из условия

прочности по напряжениям смятия и среза исходя из

данных, приведенных в таблице 2.

Таблица 2. Варианты для расчета призматических шпонок

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Крутящий

момент, Т, Нм |

150 |

260 |

175 |

300 |

200 |

225 |

475 |

600 |

215 |

250 |

|

Диаметр

вала, d, мм |

30 |

40 |

32 |

42 |

36 |

38 |

60 |

70 |

35 |

50 |

|

Характер

нагрузки |

спокойная |

слабые толчки |

ударная |

|||||||

|

Материал

колеса |

чугун |

сталь |

чугун |

Сталь |

чугун |

|||||

Рис. 4. Соединение вала с колесом призматической

шпонкой

7.2. Соединение

сегментной шпонкой

Втулочная муфта соединяет два вала при помощи

сегментных шпонок (см. рисунок 5). Подобрать сегментные шпонки и проверить

соединения на смятие и на срез. Крутящий момент определить из условия прочности

вала на кручение из данных, приведенных в таблице 3.

![]()

Таблица 3. Варианты для расчета сегментных шпонок

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Диаметр

вала, d, мм |

15 |

20 |

25 |

30 |

35 |

40 |

17 |

22 |

28 |

36 |

|

Допускаемое

напряжение, |

20 |

25 |

30 |

35 |

20 |

25 |

30 |

35 |

20 |

25 |

Рис. 5. Соединение валов с муфтой сегментными шпонками

7.3. Соединение клиновой шпонкой

Для вала диаметра d (см.

рисунок 1) подобрать размеры клиновой и призматической

шпонок. Определить, какой момент может передать каждая из этих шпонок, приняв

длину шпонок l=1,5d, коэффициент трения f=0,2. Вычертить в масштабе 1:1 поперечные и продольные разрезы вала со

шпонками и записать их условные обозначения по ГОСТам. Исходные данные

приведены в таблице 4.

Таблица 4. Варианты для расчета клиновых и

призматических шпонок

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Диаметр вала, d, мм |

30 |

40 |

50 |

60 |

70 |

35 |

45 |

55 |

65 |

75 |

|

Характер нагрузки |

спокойная |

слабые толчки |

ударная |

спокойная |

слабые толчки |

|||||

8. Список использованных

источников

1) Иванов М.Н. Детали машин. Учебник для вузов / М.Н.

Иванов, В.А.Финогенов. - М.: Высшая школа, 1984.- 408

с.

2) Решетов Д.Н. Детали машин. Учебник для вузов / Д.Н.

Решетов. - М.: Машиностроение, 1975.- 656 с.

3) Гузенков П.Г. Детали машин. Учебник для вузов /

П.Г. Гузенков.- М.: Высшая школа, 1986.- 395 с.

Приложение А (справочное)

Шпонки

клиновые врезные

Схему клиновой шпонки см. на рисунке 1.

Таблица А.1.

Размеры сечения шпонок и пазов по ГОСТ 8791,

Размеры в мм

|

Диаметр вала, d (от-до) |

Сечение шпонки |

Глубина паза |

Длина шпонки l

(от-до) |

||

|

b |

h |

Вала t |

Втулки t1 |

||

|

от 10 до 14 |

4 |

4 |

2,5 |

1,5 |

15-50 |

|

св. 14-18 |

5 |

5 |

3 |

2 |

15-50 |

|

св. 18-24 |

6 |

6 |

3,5 |

2,5 |

20-60 |

|

св. 24-30 |

8 |

7 |

4 |

3 |

25-80 |

|

св. 30-36 |

10 |

8 |

4,5 |

3,5 |

35-90 |

|

св. 36-42 |

12 |

8 |

4,5 |

3,5 |

35-100 |

|

св. 42-48 |

14 |

9 |

5 |

5 |

40-140 |

|

св. 48-55 |

16 |

10 |

5 |

5 |

45-160 |

|

св. 55-65 |

18 |

11 |

5,5 |

5,5 |

50-180 |

|

св. 65-78 |

20 |

12 |

6 |

6 |

70-220 |

|

св. 78-90 |

14 |

14 |

7 |

7 |

90-260 |

|

св. 90-105 |

28 |

16 |

8 |

8 |

100-300 |

Примечание: Длины шпонок назначаются

в указанных приделах по конструктивным соображениям кратные 10 мм.

Приложение Б (справочное)

Шпонки

призматические

Схему призматической шпонки см. на рисунке 2.

Таблица Б.1.

Размеры шпонок и пазов по ГОСТ 8788,

Размеры в мм

|

Диаметр вала, d |

Размеры сечения шпонок |

Глубина паза |

||

|

Ширина, b |

Высота, h |

Вал, t |

Втулка, t1 |

|

|

от 6 до 8 |

2 |

2 |

1,2 |

1,0 |

|

св. 8-10 |

3 |

3 |

1,8 |

1,4 |

|

св. 10-12 |

4 |

4 |

2,5 |

1,8 |

|

св. 12-17 |

5 |

5 |

3 |

2,3 |

|

св. 17-22 |

6 |

6 |

3,5 |

2,8 |

|

св. 22-30 |

8 |

7 |

4 |

3,3 |

|

св. 30-38 |

10 |

8 |

5 |

3,3 |

|

св. 38-44 |

12 |

8 |

5 |

3,3 |

|

св. 44-50 |

14 |

9 |

5,5 |

3,8 |

|

св. 50-58 |

16 |

10 |

6 |

4,3 |

|

св. 58-65 |

18 |

11 |

7 |

4,4 |

|

св. 65-75 |

20 |

12 |

7,5 |

4,9 |

|

св. 75-85 |

22 |

14 |

9 |

5,4 |

|

св. 85-95 |

25 |

14 |

9 |

5,4 |

|

св. 95-110 |

28 |

16 |

10 |

6,4 |

Примечание:

Длины призматических шпонок выбирают из ряда (по ГОСТ 8789): 6; 8; 10; 12; 14;

16; 18; 20; 22; 25; 28; 32; 36; 40;

45; 50; 56; 63;

70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов