Главная

Лабораторная

работа

Изучение

конструкции цилиндрических и конических редукторов

1. Цель работы

- Познакомиться с классификацией, кинематическими

схемами, конструкцией, узлами и деталями

цилиндрических и конических редукторов.

- Выяснить назначение всех деталей редуктора.

- Определение

основных параметров редуктора.

- Определить параметры зацепления, размеров зубчатых колес и передач.

2. Теоретические

положения

2.1.

Общие сведения

Все зубчатые механизмы можно разделить на зубчатые

редукторы, зубчатые мультипликаторы и коробки передач.

Редуктором называют механизм, состоящий из зубчатых

передач, выполненных в виде отдельной сборочной единицы и предназначенный для

передачи мощности от двигателя к приводному валу машины с понижением угловой

скорости и увеличением вращающего

момента.

Зубчатый мультипликатор имеет обратное назначение:

повышение оборотов и понижение крутящего момента.

Коробка передач в зависимости от переключения

различных пар зацепления выполняет функции как

редуктора, так и мультипликатора.

Классификация зубчатых редукторов производится по

следующим основным признакам:

- по числу ступеней (одно-

двух- и многоступенчатые);

- по типу колёс (цилиндрические,

конические, червячные, комбинированные...);

- по расположению валов (горизонтальные,

вертикальные);

- по кинематической схеме (развёрнутые,

соосные и др.).

Редукторы состоят из ряда последовательно соединенных

зубчатых и червячных передач, располагаемых в отдельном корпусе. Расположение

передач в корпусе позволяет выдержать строгую соосность опор валов, защитить передачи от попадания грязи

и создать условия для хорошей смазки зацепляющихся колес и подшипников валов.

Шестерни изготавливают обычно заодно

с валом, из проката или поковок; колеса в небольших редукторах кованые, в

крупных – литые.

Корпус выполняют разъемным по плоскости, в которой

находятся оси всех валов. Это обеспечивает удобную сборку редуктора, когда

каждый вал заранее собирается с установленными на нем деталями. Нижняя часть

корпуса (основание) соединяется с верхней (крышкой) болтами и двумя штифтами,

фиксирующими относительное положение частей корпуса. Для повышения жесткости

корпус и крышка снабжены ребрами.

Подшипники на валах обычно имеют одинаковые размеры, что

позволяет получать различные варианты сборки. Для

равномерного распределения нагрузки между подшипниками одного вала шестерню на

входном и колесо на выходном валах целесообразно располагать дальше от опоры

консольного конца вала, так как на концах валов редуктора устанавливают полумуфты

или детали передач (шкивы, цепные звездочки, колеса), создающие дополнительную

нагрузку на валы и опоры. Зубчатые колеса на валы устанавливают с

натягом, поэтому сборка производится под прессом.

Редукторы, состоящие из цилиндрических зубчатых колес,

называют цилиндрическими. Такие редукторы обеспечивают передачу движения между

параллельными валами.

Редукторы, состоящие из конических зубчатых колес,

называют коническими. Такие редукторы обеспечивают движение между валами, оси

которых пересекаются.

Редукторы ставят между двигателем, вал которого

вращается с большой угловой скоростью, и исполнительным механизмом, вал

которого должен делать меньшее число оборотов при значительных преодолеваемых

усилиях и крутящих моментах на нем. Следовательно, при помощи редукторов

обеспечивается согласование режима работы двигателя с режимом работы исполнительного

механизма.

Двухступенчатые цилиндрические редукторы имеют основное

распространение.

Входной вал редуктора (меньшего диаметра) соединяют

при помощи муфты с палом двигателя, делающим большое число оборотов. Поэтому

первая ступень называется быстроходной.

Угловые скорости вращения колес второй ступени редуктора

меньше, поэтому она называется тихоходной.

Меньшее (ведущее) колесо каждой ступени редуктора

принято называть «шестерней», а второе «колесом».

Для уменьшения износа зубьев и повышения КПД в зоне

зацепления должно находиться масло. В редукторах чаще всего применяется

картерная система смазки, при которой одно из колес каждой ступени погружается

в масляную ванну, и при вращении колес масло переносится в зону зацепления

зубьями.

Нормальным уровнем масла в редукторе считается тот,

при котором колесо погружается на полную высоту зуба, но не менее 10 мм. Для контроля за уровнем масла в редукторе применяются различные маслоуказатели, наиболее распространенными из которых

являются жезловые маслоуказатели и маслоуказатели глазкового типа.

Для слива отработанного масла редукторы имеют

отверстие, закрываемое пробкой с резьбой.

Сверху редуктора для возможности залива масла и

внутреннего осмотра редуктора имеется люк-отверстие, закрываемое

крышкой. Обычно на крышке люка размещается отдушина—деталь с отверстием и

фильтром. Благодаря отверстию отдушины давление внутри редуктора не превышает

наружного при нагреве редуктора во время работы. В противном случае это привело

бы к выдавливанию масла через уплотнения у валов.

Для транспортировки крышки редуктора служат или

рым-болты, ввертываемые в крышку, или проушины с отверстиями.

Для удобства закрепления троса при транспортировке собранного

редуктора часто на корпусе делают приливы в виде крюков - по два с каждой

стороны.

В лапах редуктора предусмотрены отверстия под фундаментные

болты.

Цилиндрические зубчатые колеса могут быть прямозубыми,

косозубыми, шевронными. Передачи косозубыми колесами обеспечивают

большую плавность работы и их рекомендуется применять при окружных

скоростях колес больше 5 м/сек.

Шевронные колеса можно рассматривать как сдвоенные

косозубые с противоположным (правым и левым) направлением зубьев. В передачах

косозубыми колесами возникают осевые составляющие от сил зацепления

дополнительно нагружающие опоры валов, поэтому угол наклона зубьев обычно не

назначают больше 20 градусов.

Шевронные колеса разгружены от осевых составляющих,

поэтому угол наклона может достигать 30 и более градусов.

Зубчатые колеса размещают на валах. Подшипники, в

которых вращаются валы, должны соответствовать величине и направлению нагрузок,

действующих на опоры.

Наиболее часто применяют подшипники качения. При

окружной скорости колес более 3 м/с внутри редуктора образуется много брызг и

возникает так называемый «масляный туман». Попадая в подшипники качения, эти

мельчайшие капли масла обеспечивают хорошую смазку подшипников.

При меньшей окружной скорости колес рекомендуется

применять для смазки подшипников отдельную, консистентную смазку. Для того

чтобы густая смазка не вымывалась жидким маслом, предназначенным для смазки

колес, на валах устанавливают мазеудерживающие

кольца. Свободное пространство подшипникового узла на 1/3 объема заполняют

густой смазкой. Через 3 месяца полагается добавлять свежую смазку, а через год

работы следует промывать узел и наполнять его новой смазкой.

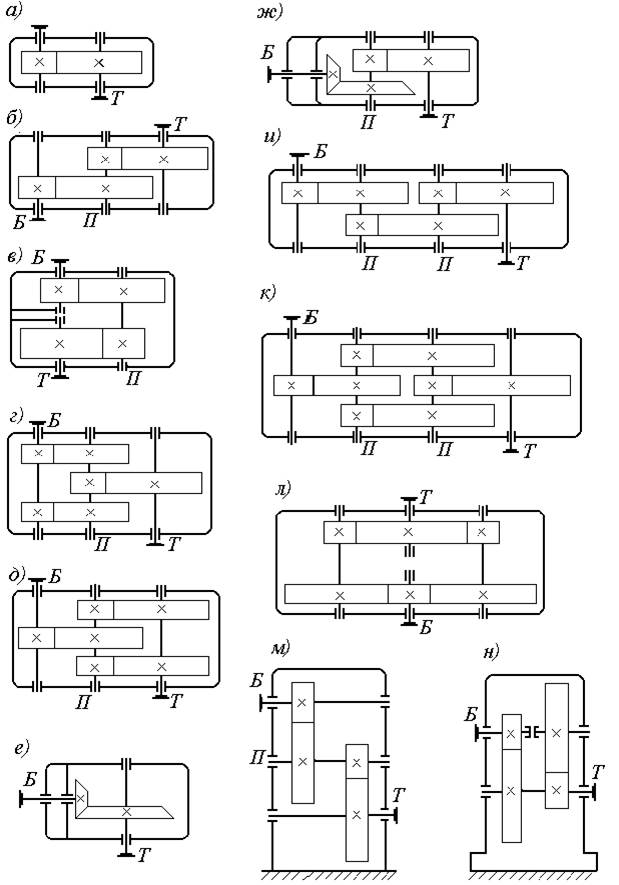

На рисунке 1 показаны кинематические схемы наиболее

распространенных зубчатых редукторов. На схемах быстроходный вал обозначен Б, промежуточные – П,

тихоходный – Т.

В зависимости от числа ступеней, в которых происходит

понижение угловых скоростей, различают редукторы одноступенчатые (рисунок

1, а, е),

двухступенчатые (рисунок 1, б,

в, г, д,

ж) и трехступенчатые (рисунок

1, и, к).

Число ступеней редуктора выбирают в зависимости от

общего передаточного числа ![]() . Цилиндрические редукторы имеют следующее число ступеней

в зависимости от величины

. Цилиндрические редукторы имеют следующее число ступеней

в зависимости от величины ![]() :

:

- одноступенчатые - ![]() = 1,6… 6,3;

= 1,6… 6,3;

- двухступенчатые - ![]() = 8… 40;

= 8… 40;

- трехступенчатые - ![]() = 25… 60.

= 25… 60.

Рис. 1. Кинематические схемы

Конструкция редукторов по развернутой схеме (рисунок

1, б, и)

является наиболее простой и имеет наименьшую ширину. Однако несимметричное

расположение зубчатых колес на валах повышает концентрацию нагрузки по длине

зуба, вызывает неравномерность распределения нагрузки между подшипниками. С

целью снижения концентрации нагрузки, двухступенчатые цилиндрические редукторы

выполняют с раздвоенной ступенью (рисунок 1,

г, д).

Такое конструктивное решение обеспечивает благоприятное распределение нагрузки

по ширине зубчатого венца и почти на 20% снижает массу редуктора в сравнении с

конструкцией, выполненной по развернутой схеме. Аналогичные преимущества

достигаются и в конструкции трехступенчатого редуктора с раздвоенной

промежуточной ступенью (рисунок 1, к). Здесь обеспечиваются благоприятные

условия работы быстроходной и тихоходной ступеней.

В соосном редукторе (рисунок 1, в)

обеспечивается соосность быстроходного (входного) и

тихоходного (выходного) валов, что уменьшает длину редуктора в сравнении с

развернутой схемой и обеспечивает наиболее рациональную компоновку привода. К

недостаткам можно отнести большие габариты по ширине, затрудненную смазку

подшипников, расположенных в средней части корпуса. Раздвоение потока мощности

(рисунок 1, л) и расположение валов в горизонтальной плоскости обеспечивают

минимальные высоту редуктора и неравномерность распределения нагрузки по ширине

зубчатых венцов, а также практически полную разгрузку подшипников быстроходного

и тихоходного валов.

По относительному расположению валов в пространстве

различают горизонтальные цилиндрические редукторы (рисунок 1, а… л) и вертикальные (рисунок 1, м, н).

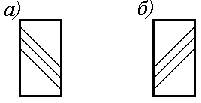

Направление зуба цилиндрических косозубых колес может

быть как левое (рисунок 2, а), так и правое (рисунок 2, б)

Рис.2. Направление зуба косозубых колес

2.2. Цилиндрический двухступенчатый редуктор

Редукторы цилиндрические двухступенчатые зубчатые

выпускаются с номинальными передаточными числами от 8 до 40. Нагрузка может

быть постоянная и переменная, одного направления и реверсивная.

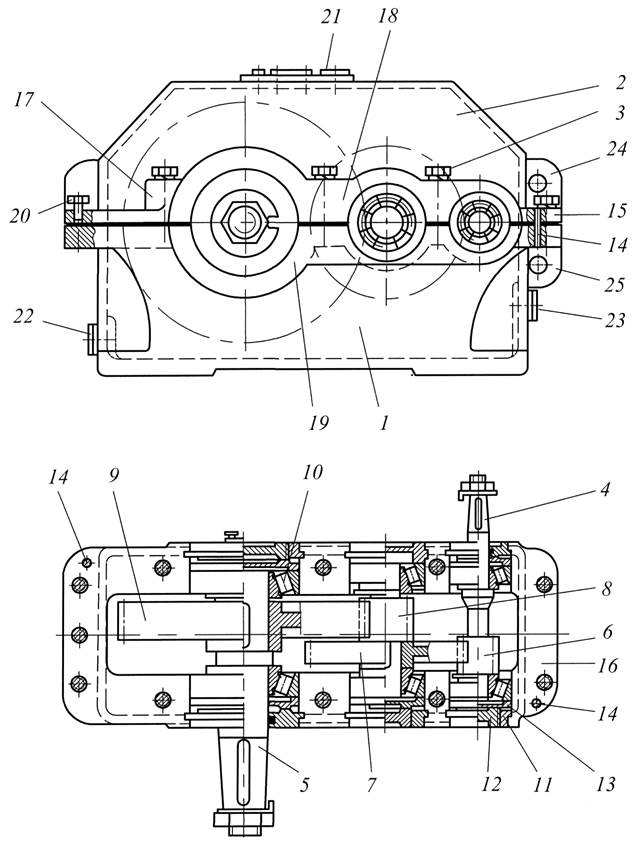

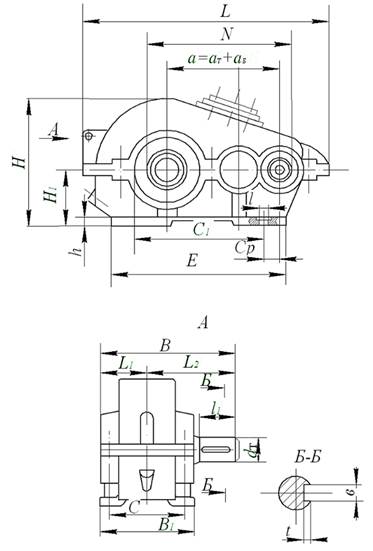

Конструкция редуктора приведена на рисунке

3.

Рис.3. Двухступенчатый цилиндрический

редуктор

Редуктор состоит из корпуса 1 и

крышки 2, которые соединены в

горизонтальной плоскости болтами 3,

поставленными с зазором. Корпус и крышку выполняют литыми

из чугуна (или алюминиевых сплавов). Вращательное движение от быстроходного

вала 4 к тихоходному валу 5

осуществляется двумя парами косозубых цилиндрических зубчатых колес: шестерни 6 и колеса 7

быстроходной ступени и шестерни 8 и колеса

9 тихоходной ступени. Шестерни 6

и 8 изготовлены заодно с валами. Такое конструктивное исполнение называется

вал-шестерня. Колеса 7 и 9 установлены

на валы на шпонках (возможно использование также и соединения с гарантированным

натягом). Валы установлены в корпусе редуктора на конических роликоподшипниках

10.

Наружные кольца подшипников устанавливаются в корпусе

по посадке, обеспечивающей незначительный зазор, что позволяет кольцу во время

работы проворачиваться, благодаря чему в контакт с телами качения вступают

новые участки беговой дорожки. Кроме того, при наличии зазора облегчается

перемещение колец, необходимое для регулировки натяга подшипников. Крышки,

закрывающие подшипники, выполняют привертными или

закладными. Первые удобнее в эксплуатации, так как обеспечивают доступ к

отдельным подшипникам для осмотра без разборки всего редуктора, вторые –

упрощают конструкцию и снижают массу редуктора.

Уплотнения в сквозных закладных крышках предотвращают

попадание механических частиц в подшипники и внутреннюю полость редуктора, а

также не допускают вытекания масла. Уплотнения выполнены в виде колец из

войлока, пропитанного машинным маслом. Войлочные уплотнения забиваются в

кольцевые пазы крышек, имеющих трапецеидальную форму. Такая форма пазов обеспечивает

лучшее обжатие вала войлочными кольцами. Более надежными и долговечными

являются манжетные уплотнения.

Обязательным для подшипников редуктора

является регулирование в них зазора. Это связано с тем, что при большом зазоре

нарушается правильность зубчатого зацепления, возникают шум и вибрации. При

отсутствии зазора увеличивается сопротивление вращению, но повышается жесткость

опор и точность вращения вала. Поэтому весьма важным является создание в

подшипниках зазоров оптимальной величины.

Регулировка конических роликоподшипников,

используемых в редукторе, производится осевым перемещением наружных колец

подшипника. С этой целью в закладных крышках 11 редуктора предусмотрены

регулировочные винты 12 и нажимные шайбы 13, при перемещении которых сдвигаются

наружные кольца подшипников, в результате чего и выбирается зазор между

кольцами и роликами.

Для точной фиксации крышки относительно

корпуса при сборке и в процессе обработки (при расточке отверстий под

подшипники) установлены два координирующих штифта 14 на возможно большем

расстоянии друг от друга. Для удобства обработки плоскость разъема расположена

параллельно плоскости основания и проходит через оси валов. Разъемная конструкция

корпуса редуктора обеспечивает хорошие условия сборки, так как каждый вал

редуктора с расположенными на нем подшипниками, зубчатыми колесами и другими

деталями представляет собой самостоятельную сборочную единицу. Это позволяет

проводить сборку валов и их контроль независимо друг от друга и затем

устанавливать в корпус редуктора.

Для соединения крышки и корпуса редуктора

по всему контуру плоскости разъема выполняют специальные фланцы 15

и 16, бобышки 17 и

приливы 18, 19.

Бобышки 17 располагают таким образом,

чтобы болты 3 были максимально приближены к отверстию под подшипник,

что значительно увеличивает жесткость соединения. Однако минимальное расстояние

между стенками близко расположенных отверстий (под болт и подшипник или

отверстием для закладной крышки) должно составлять не менее 3...

Опорные поверхности болтов 3 обычно

располагают на одном уровне, что упрощает обработку этих поверхностей, а болты

имеют одинаковую длину.

Поверхности стыка корпуса редуктора с

крышкой с целью их плотного прилегания шлифуют или шабрят. При сборке эти

поверхности для лучшего уплотнения смазывают специальным герметиком.

Для того чтобы обеспечить разъединение

крышки и корпуса при

разборке редуктора, во фланце

крышки предусматривают отверстие для отжимного болта 20.

Для удобства обработки наружные торцы

приливов 18 и 19

всех подшипниковых гнезд, расположенных на одной стороне крышки или корпуса,

должны лежать в одной плоскости. При этом обрабатываемые поверхности должны выступать

над черновыми (необрабатываемыми)

поверхностями на 3...

В верхней части крышки 2 предусмотрено

отверстие для залива масла, закрытое пробкой

21. Для слива масла в нижней части корпуса 1

редуктора предусмотрено сливное отверстие, закрываемое пробкой 22. Для контроля уровня масла служит

контрольная пробка 23.

Вытекание масла по разъему предотвращается покрытием

плоскостей разъема спиртовым лаком или жидким стеклом с последующей затяжкой

болтов. Применение прокладок не допускается, поскольку при затяжке болтов

возможны деформации колец подшипников и нарушения посадок. Для подъема крышки

корпуса и всего редуктора служат проушины 11.

Масло, заливаемое в редуктор, уменьшает

износ деталей, отводит тепло и продукты износа от трущихся поверхностей,

демпфирует динамические нагрузки, что в свою очередь снижает шум и вибрации.

Масляная ванна является общей для всего редуктора. При этом смазка зубчатых

колес осуществляется окунанием, подшипников – разбрызгиванием.

Ориентировочный объем масла, обычно

принимают 0,5...

Для подъема и транспортировки собранного

редуктора крышка 2 снабжена двумя проушинами 24, выполненными в виде ребер с отверстиями.

Для транспортировки корпуса 1 редуктора предусмотрена проушина 25 с

отверстием, отлитая заодно с корпусом.

2.3. Конический редуктор

Конические передачи применяют, когда это необходимо,

по условиям компоновки машины. Конические передачи сложнее цилиндрических в

изготовлении и монтаже. Из-за пересечения осей валов, одно из колес (шестерня)

располагается консольно, что отрицательно сказывается

на распределении нагрузки по длине зуба.

При передаточном числе u до

6,3 применяют одноступенчатые конические редукторы, из которых наиболее распространенны редукторы с валами, расположенными в горизонтальной

плоскости (рисунок 1, е).

При необходимости получения больших передаточных чисел

применяют коническо-цилиндрические редукторы (рисунок

1, ж). Наиболее употребимый

диапазон передаточного числа двухступенчатых коническо-цилиндрических

редукторов u = 8…

15.

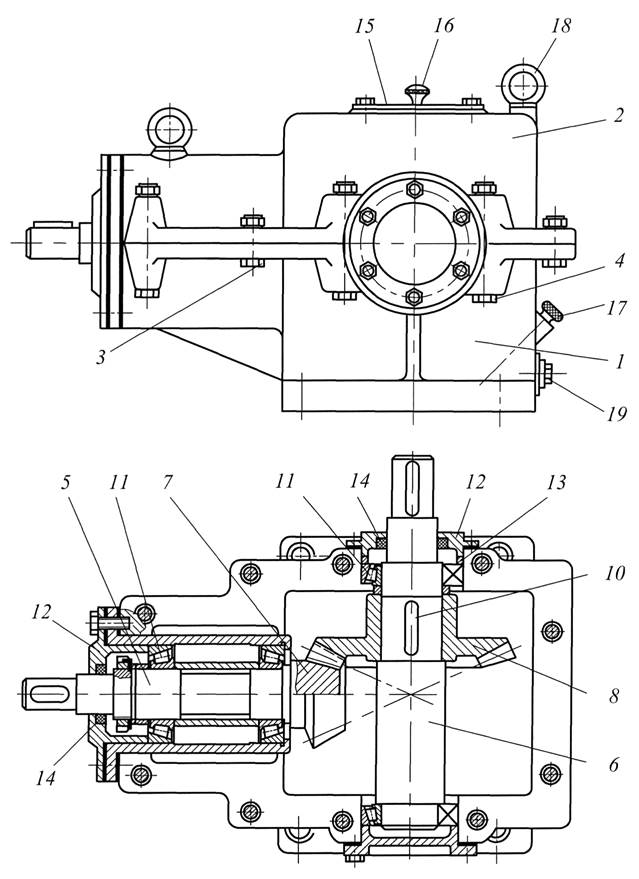

Конструкция одноступенчатого конического редуктора

приведена на рисунке 4.

Рис.4. Одноступенчатый конический редуктор

Корпус редуктора выполнен с горизонтальным разъемом,

состоит из основания 1 и крышки

2, соединенных между собой стяжными болтами 3

и 4. Вращательное движение от

быстроходного вала 5 к тихоходному валу 6

осуществляется парой конических колес: шестерней 7 и

колесом 8. Шестерня 7

изготовлена заодно с валом (вал-шестерня). Колесо 8

установлено на валу на шпонке 10.

Валы опираются на подшипники качения 11.

Подшипники закрываются крышками 12. Для

регулировки зазоров между крышками и подшипниками предусматриваются стальные

кольца 13.

В крышках подшипников, через которые выходят валы,

имеются манжетные уплотнения 14. Для

осмотра передач и заливки масла в крышке корпуса предусматривают смотровое

отверстие, закрываемое крышкой 15, в

которой для редукторов с большим тепловыделением закрепляется отдушина 16. Для контроля уровня масла в редукторе

предусмотрен маслоуказатель 17. Для подъема редуктора предусматривают рым

– болты 18 (крюки, или отверстия, отлитые вместе с

основанием корпуса). В основании корпуса находится маслоспускное

отверстие, закрываемое пробкой 19.

Смазка колес производится окунанием в масляную ванну.

3.

Описание объекта исследования, приборов и инструментов

Объектами исследования являются двухступенчатый

цилиндрический и одноступенчатый конический редукторы.

Для выполнения разборки и сборки редукторов необходимо

иметь следующие инструменты: отвертку ручную, штангенциркуль, кронциркуль, ключ

торцовый изогнутый, мел.

4.

Методика выполнения исследований, и обработка результатов

4.1. Работа с двухступенчатым цилиндрическим

редуктором

4.1.1. разобрать

редуктор:

а) отвернуть пробку и слить

масло;

б) отвернуть гайки, вынуть

болты, снять крышку редуктора, предварительно отжав ее винтом;

в) вынуть закладные крышки и

регулировочные кольца;

г) вынуть валы с насаженными

на них деталями. По мере изучения конструкции деталей и замеров валы укладывать

на подставки;

д) снять закладные сквозные

крышки;

е) ознакомиться с

конструкцией и назначением всех деталей редуктора;

ж) Определить ведущий, промежуточный и ведомый валы.

Показать, как, от чего к чему передаётся редукторами механическая мощность.

В бланке отчета отмечают особенности сборки, разборки

и регулировки редуктора. Указывают, как осуществляется смазка зубчатых колес и

подшипников, как производится контроль уровня масла в редукторе.

4.1.2. Произвести измерения:

- Определить основные,

габаритные и присоединительные размеры редуктора (рис. 5).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 5. Основные размеры

редуктора

Под габаритными понимают три

наибольших размера редуктора по длине, высоте и ширине. Эти размеры принимаются

во внимание при размещении редуктора в приводном устройстве.

Присоединительные размеры

определяют расстояния и взаимное расположение поверхностей присоединения

редуктора по отношению к другим деталям. К ним относятся: размеры установочной

плоскости, которой редуктор устанавливается на плиту или раму; размеры

отверстий под болты для крепления редуктора и размеры, определяющие

расположение этих отверстий; размеры выходных концов быстроходного и

тихоходного валов и размеры, определяющие их расположение относительно друг

друга и относительно установочной плоскости.

– отметив мелом по одному зубу на колесах, вращая их,

подсчитать число зубьев шестерней Z1, Z3 и колес

Z2, Z4 для

быстроходной и тихоходной ступеней;

– определить направление линии зубьев цилиндрических

зубчатых колес (правое или левое) быстроходной и тихоходной ступеней на

основании рисунка 2.

– измерить межосевое расстояние быстроходной ![]() и тихоходной

и тихоходной ![]() ступеней, мм.

ступеней, мм.

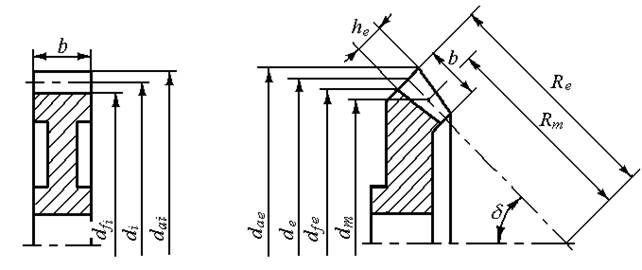

– измерить ширину шестерни b1 и колеса b2 быстроходной ступени и

шестерни b3 и колеса b4 тихоходной ступени (рисунок

6), мм.

– измерить длину зуба шестерни ![]() и колеса

и колеса ![]() быстроходной

ступени, длину зуба шестерни

быстроходной

ступени, длину зуба шестерни ![]() и колеса

и колеса ![]() тихоходной

ступени, мм.

тихоходной

ступени, мм.

– измерить диаметры шестерни и колеса быстроходный и

тихоходной ступеней (рисунок 6), мм:

окружностей вершин: ![]()

окружностей впадин: ![]() .

.

4.1.3. Произвести расчеты:

– определить передаточное число каждой ступени и общее

передаточное число редуктора

![]()

![]()

– ориентировочно определить угол наклона зубьев

быстроходной и тихоходной ступеней ![]() ,

, ![]() , град

, град

![]()

– определить расчетную величину модуля быстроходной и

тихоходной ступеней т1, т2, мм

![]()

где ZSi – суммарное число зубьев шестерни и колеса

быстроходной (тихоходной) ступени.

Полученную величину

mi согласуют со стандартным значением по ГОСТ

9563-80

1-й ряд (предпочтительный): 1; 1,25; 1,5; 2; 3; 5; 6; 8

2-й ряд:

1,125; 1,375; 1,75;

2,25; 3,5; 4,5…5,5;

7; 9

– уточнить угол наклона зубьев

![]()

– рассчитать геометрические параметры шестерни и

колеса быстроходной и тихоходной ступеней (рисунок 6), мм:

делительный диаметр

![]()

диаметр окружностей вершин

![]()

диаметр окружностей впадин

![]()

Рис. 6. Цилиндрическое колесо

Рис.7. Коническое колесо

– подсчитать коэффициент ширины колеса относительно

межосевого расстояния для быстроходной и тихоходной ступеней ![]() ,

, ![]()

![]()

4.1.4. Собрать редуктор.

4.1.5. Предполагая, что редуктор приводится в движение

электродвигателем (параметры двигателя задаёт преподаватель), рассчитать

обороты, мощности и крутящие моменты на

всех валах редуктора.

4.2. Работа с коническим редуктором

4.2.1. Гаечным ключом открутить болты, крепящие крышки

подшипников. Снять крышки.

4.2.2. Открутить и снять болты крепления крышки

корпуса с основанием, снять крышку корпуса. Осмотреть редуктор при снятой

крышке.

4.2.3. Вынуть тихоходный вал с колесом из редуктора, и

вал-шестерню со стаканом.

4.2.4. Произвести измерения:

– отметив мелом по одному зубу на колесах, вращая их, подсчитать

число зубьев шестерни Z1, и колеса Z2.

– измерить внешние диаметры выступов шестерни ![]() и колеса

и колеса ![]() (рисунок 7), мм.

(рисунок 7), мм.

– измерить

внешние диаметры впадин шестерни ![]() и колеса

и колеса ![]() (рисунок 7), мм.

(рисунок 7), мм.

– измерить ширину зубчатого венца колеса b2 (рисунок 6), мм.

– на внешнем торце колеса измерить высоту зуба he, мм.

4.2.5. Произвести расчеты:

– определить передаточное число редуктора

![]()

– вычислить углы делительных конусов шестерни ![]() и колеса

и колеса ![]() , град

, град

![]()

– определить внешнее конусное расстояние Re, мм

из формулы

![]()

отсюда

![]()

– определить внешний торцовый модуль передачи me, мм

из формулы

![]()

Отсюда

![]()

Полученную величину me согласовывают

с ближайшим стандартным значением по ГОСТ 9563-80:

![]() = 1,0 1,25 1,5 2,0 2,5

3,0 4,0

= 1,0 1,25 1,5 2,0 2,5

3,0 4,0

– определить основные геометрические параметры

шестерни и колеса, мм (рисунок 7):

внешние делительные диаметры:

![]()

внешние диаметры окружностей вершин:

![]()

среднее конусное расстояние

![]()

средние делительные диаметры:

![]()

высота зуба на внешнем торце

![]()

4.2.6. Собрать редуктор.

5. Основные правила по

технике безопасности

- При

отвинчивании гаек редуктор не следует перемещать по столу.

- Перед измерением

параметров зубчатых колес сборочная единица (вал с зубчатыми колесами и

подшипниками) должна укладываться на специальные подставки.

6.

Содержание отчета

6.1. Титульный лист.

6.2. Цель работы.

6.3. Кинематическая

схема двухступенчатого цилиндрического и конического редукторов.

6.4. Результаты

измерений и вычислений: таблицы

А1, А2, А3 (приложение А), таблицы В1, В2 (приложение В).

7.

Вопросы для самоконтроля

1. Какие

различают виды зубчатых передач и где они применяются?

2. Каково

назначение цилиндрического и конического редуктора?

3. Какой механизм называется зубчатым редуктором?

4. Каково назначение

мультипликатора?

5. Каковы функции коробки передач?

6. Дать определение

редуктора.

7. Для чего

предназначен редуктор?

8. Назначение, устройство и

классификация редукторов.

9. От чего зависит число ступеней редуктора?

10. Какие преимущества и недостатки имеют редукторы,

выполненные по развернутой схеме; с раздвоенной ступенью; соосные и другие?

11. Перечислите детали и узлы, из которых состоит

редуктор. Каково их назначение?

12. Для чего необходимо наличие зазора в подшипниках?

13. Чем вызвана необходимость регулирования зазора в

подшипниках?

14. Опишите порядок разборки и сборки цилиндрического и

конического редукторов.

15. Дайте определение понятия «передаточное число

зубчатой передачи».

16. Дайте определение понятия «передаточное число

редуктора».

17. Как определяется передаточное число в отдельных

передачах редуктора и редуктора в целом?

18. Как определяется делительный диаметр зубчатого

колеса?

19. Как определяется диаметр выступов зубчатого

колеса?

20. Как определяется диаметр впадин зубчатого колеса?

21. Дайте определение понятия «угол делительного

конуса».

22. Как определяется угол делительного конуса?

23. Как изменяются в редукторе обороты?

24. Как изменяется в редукторе крутящий момент?

25. Как по внешнему виду редуктора различить входной,

промежуточный и ведомый валы?

26. Может ли какой либо механизм увеличивать

механическую мощность и быть источником

энергии?

27. Как и за счёт чего изменяется мощность в

редукторе?

28. Чем учитываются потери на трение в механизме?

29. Как классифицируются редукторы?

30. Какие формы зубьев известны у зубчатых колёс?

31. Что является основной характеристикой любого

редуктора?

32. Как определить передаточное отношение каждой

ступени?

33. Что является основным геометрическим параметром

зубчатой передачи?

34. Какие модули должны иметь два колеса для работы в

зацеплении?

35. От чего зависит величина передаваемой редуктором

мощности?

36. Для какой цели применяются редукторы?

37. Как отличить быстроходную ступень редуктора от

тихоходной?

38. На какой вид смазки подшипников рассчитана конструкция

редуктора?

39. Можно ли при сборке редуктора ставить упругую прокладку

между крышкой и корпусом редуктора?

40. Определить

передаточное число зубчатой пары.

41. Определить

передаточное число редуктора.

42. Дать зависимость

моментов на входном и выходном валах редуктора.

43. Как изменяется в

редукторе мощность.

44. Дать понятие

модуля. В каких единицах измеряется модуль?

45. Привести

зависимость между нормальным и торцовым модулями.

46. Какой модуль

стандартизован?

47. Дать понятие

шага зубьев.

48. Определить

делительное межосевое расстояние.

49. Определить диаметр

делительной окружности, диаметр вершин зубьев, диаметр впадин зубьев.

50. Определить угол

наклона линии зуба, ее направление.

51. Назвать тип

подшипников редуктора.

52. Какую нагрузку воспринимают подшипники

редуктора?

53. По какой схеме выполнена установка

подшипников?

54. Назвать

недостатки присущие редуктору, выполненному по развернутой схеме.

55. Из каких

материалов изготовлены детали редуктора?

56. Как

осуществляется смазка зацепления, подшипников?

57. Каково назначение

смотрового люка, маслосбрасывающих колец?

58. Для чего

предусмотрена отдушина?

59. Для чего нужны

штифты?

60. Конструкции

уплотнительных устройств.

61. Способы смазывания

передач и подшипников редуктора.

62. С

какой целью ширина венца шестерни принимается на 3…5 мм больше ширины венца колеса?

63. Назовите основные конструктивные схемы подшипниковых узлов конических редукторов.

64. Как регулируют зацепление и подшипники в конических передачах?

65. Назовите основные способы смазки конических колес и подшипников.

66. Как определяется торцовый модуль в эвольвентной конической передаче?

67. Вычертите геометрическую схему конической передачи, укажите внешнее конусное расстояние,

углы наклона образующих делительных конусов, внешние делительные диаметры и диаметры вершин зубьев.